详情

摘要

本实用新型属于土木工程技术领域,具体涉及一种拉压等强型金属耗能自复位阻尼器,包括缸体、导向杆、第一金属波纹管、蝶形弹簧组、压力传感器和第二金属波纹管,导向杆上分别连接第一金属波纹管、蝶形弹簧组、压力传感器和第二金属波纹管,导向杆通过第一连接板、第一限位板、第一连接螺栓和第三连接螺栓与缸体连接,缸体和导向杆上分别设有第一耳板和第二耳板,第一耳板和第二耳板分别连接在建筑结构受力处。可应用于建筑与桥梁结构的减震控制以及地震后结构使用功能快速恢复等领域。金属波纹管耗能能力稳定,耗能机理明确,受压时不存在平面外失稳的问题,在土木工程领域中具有较好的应用前景。

权利要求

1.一种拉压等强型金属耗能自复位阻尼器,其特征在于包括缸体(1)、导向杆(2)、第一金属波纹管(3)、蝶形弹簧组(4)、压力传感器(5)和第二金属波纹管(6),导向杆(2)上分别连接第一金属波纹管(3)、蝶形弹簧组(4)、压力传感器(5)和第二金属波纹管(6),导向杆(2)通过第一连接板(7)、第一限位板(9)、第一连接螺栓(15)和第三连接螺栓(17)与缸体(1)连接,缸体(1)两侧分别连接左侧封板(101)和右侧封板(102),导向杆(2)上分别连接第一耳板(104)和第二耳板(203),第一耳板(104)和第二耳板(203)分别连接在建筑结构受力处。

2.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述导向杆(2)端头上设有端头螺纹连接处(205),导向杆(2)端头的端头螺纹连接处(205)分别与限位螺母(14)和连接接头(202)连接,连接接头(202)上设有第二耳板(203)和第二圆孔(204)。

3.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述导向杆(2)的中间端上设有两组轴侧螺纹连接处(206),中间端的两组轴侧螺纹连接处(206)分别与压力传导螺母(11)连接,导向杆(2)上套装有蝶形弹簧组(4)、压力传感器(5)和第二限位板(10),压力传导螺母(11)通过压紧第二限位板(10)固定蝶形弹簧组(4)和压力传感器(5)。

4.根据权利要求3所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述第二限位板(10)外侧设置第一限位板(9),第一限位板(9)、第二限位板(10)、固定蝶形弹簧组(4)和压力传感器(5)通过预压安装螺杆(13)和螺母预压连接成一体,螺母调节蝶形弹簧组(4)预压力和预压位置,第一限位板(9)通过第三连接螺栓(17)与缸体(1)的管壁固定。

5.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述缸体的左侧封板(101)和右侧封板(102)通过第四连接螺栓(103)沿缸体轴向与缸体(1)管壁连接,右侧封板(102)中部开有与导向杆(2)直径相同的圆孔,导向杆(2)通过圆孔进入缸体(1)内部。

6.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述缸体(1)管壁沿径向均匀开设两列第一限位调节孔(105)与第二限位调节孔(106),第一限位调节孔(105)用于连接第一连接板(7)位于缸体(1)的端头位置,第二限位调节孔(106)用于连接第一限位板(9)位于缸体(1)的中间位置。

7.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述导向杆(2)上开设有矩形凹槽(201),矩形凹槽(201)与第一连接板(7)上的第一凸起(703)和第二限位板(10)上的第二凸起(1001)相匹配,用于定位第一连接板(7)和第一限位板(9),第一连接板(7)上的第二螺栓孔(701)与第一限位调节孔(105)对准,进而通过第一连接螺栓(15)将缸体(1)与第一连接板(7)固定连接。

8.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述第一金属波纹管(3)和第二金属波纹管(6)的中间部位为波纹段,两端头部位为平直段,平直段分别与缸体(1)及导向杆(2)连接,第一金属波纹管(3)和第二金属波纹管(6)波峰及波谷均为U型,其一端与第二连接板(8)固定连接,其另一端设有楔形口(301),楔形口(301)通过紧固件(12)与导向杆(2)连接。

9.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述蝶形弹簧组(4)和压力传感器(5)穿过导向杆(2),位于两个第二限位板(10)之间,压力传感器(5)设在蝶形弹簧组(4)中部或两侧,压力传感器(5)用于蝶形弹簧组(4)预压力检测,紧固件(12)为带开口的圆环状金属件,在紧固件(12)开口一侧上下部位分别开设第一螺栓孔(1201),紧固件(12)开口一侧通过第五连接螺栓(1202)将第一金属波纹管(3)或第二金属波纹管(6)与导向杆(2)固定在一起。

10.根据权利要求1所述一种拉压等强型金属耗能自复位阻尼器,其特征在于所述第一连接板(7)、第二连接板(8)、第一限位板(9)及第二限位板(10)为圆环形状,第一连接板(7)和第一限位板(9)其外径比缸体(1)内径小1‑2mm,第一连接螺栓(15)、第二连接螺栓(16)、第三连接螺栓(17)采用摩擦型8.8级或10.9级,规格M12、M16、M20、M22、M24、M27、M30或M36

说明书

一种拉压等强型金属耗能自复位阻尼器

技术领域

[0001]本实用新型属于土木工程技术领域,具体涉及一种拉压等强型金属耗能自复位阻尼器,可应用于建筑与桥梁结构的减震控制以及地震后结构使用功能快速恢复等领域。

背景技术

[0002]可恢复功能结构采用一种新的抗震设计理念,要求结构在保护生命的前提下,能够在震后快速恢复其使用功能,减小地震造成的经济损失以及对人们正常生活和生产的影响。该结构体系的特点是在地震后无需修复或在部分使用状态下稍加修复即可恢复其使用功能,因而易于建造和维护,全寿命成本效益高。自复位耗能阻尼器可作为基本构件应用于摇摆结构、自复位结构、可更换构件(部件)结构和复合自复位结构等可恢复功能结构当中。这种阻尼器的特点是结构在风荷载、地震作用以及其他振动荷载作用下能够给结构提供恢复到初始位置的复位力,在耗能的同时可以减少甚至消除结构的残余变形,降低结构修复所需时间及费用,因此具有广泛的应用前景。

[0003]目前的自复位耗能阻尼器其自复位功能主要通过预应力钢筋、形状记忆合金、弹簧等来实现。预应力钢筋其弹性变形范围较小,利用弹性阶段进行自复位,一般很难满足框架结构层间位移的需求;形状记忆合金可以提供自复位功能,但是其性能受温度的影响,变形后需要通过加热才能使其恢复到变形前的状态,从而降低了该材料在实际工程应用中的可行性;弹簧是一种很好的弹性元件,当其无论受压或受拉时,均能提供恢复到初始平衡位置的恢复力,从而实现自复位功能,但是由于弹簧可提供的恢复力较小,在缩尺模型实验中会有较好的表现,但在实际工程中则很难使结构恢复到初始位置,因而实际应用受到限制。

[0004]自复位耗能阻尼器的耗能原理目前主要是通过摩擦耗能、利用不同形状金属元件(X型、U型等)或对金属元件进行开孔等方式使其发生屈服变形进行耗能以及利用磁流变液进行耗能等来实现。基于摩擦耗能的方法原理明确,阻尼器的构造相对简单,但是在往复荷载作用下,摩擦界面会逐渐变得光滑,摩擦系数发生变化,从而使摩擦力减小,导致耗能能力不稳定,长期使用时的可靠性降低。利用特定形状的金属元件屈服变形进行耗能的方法,耗能能力稳定,耗能机理明确,但是利用这种方法制作的阻尼器存在拉压不对称的情况,而地震作用属于往复随机荷载,因此,要求阻尼器在拉压作用下表现出相同的特性。采用磁流变液进行耗能的方法,需要通过控制电流的变化来提供变化的磁场从而得到控制力,这种方法要求有特定的控制路径,从而使磁流变阻尼器的构造变得相对复杂,另外,磁流变液的使用导致耗能元件密封困难,容易出现漏液等问题。

实用新型内容

[0005]本实用新型的目的在于克服现有技术的上述缺陷,提供一种拉压等强、恢复力高、耗能能力稳定、更换方便、不受温度影响、成本低廉、构造相对简单的金属耗能自复位阻尼器。

[0006]本实用新型解决其技术问题所采用的技术方案如下:

[0007]一种拉压等强型金属耗能自复位阻尼器,包括缸体、导向杆、第一金属波纹管、蝶形弹簧组、压力传感器和第二金属波纹管,导向杆上分别连接第一金属波纹管、蝶形弹簧组、压力传感器和第二金属波纹管,导向杆通过第一连接板、第一限位板、第一连接螺栓和第三连接螺栓与缸体连接,缸体和导向杆上分别设有第一耳板和第二耳板,第一耳板和第二耳板分别连接在建筑结构受力处。

[0008]所述导向杆端头上设有端头螺纹连接处,导向杆端头的端头螺纹连接处分别于限位螺母和连接接头连接,连接接头上设有第二耳板和第二圆孔。

[0009]所述导向杆的中间端上设有两组轴侧螺纹连接处,中间端的两组轴侧螺纹连接处分别与压力传导螺母连接,导向杆上套装有蝶形弹簧组、压力传感器和第二限位板,压力传导螺母通过压紧第二限位板固定蝶形弹簧组和压力传感器。

[0010]所述第二限位板外侧设置第一限位板,第一限位板、第二限位板、固定蝶形弹簧组和压力传感器通过预压安装螺杆和螺母预压连接成一体,螺母调节蝶形弹簧组预压力和预压位置,第一限位板通过第三连接螺栓与缸体的管壁固定。

[0011]所述缸体左侧封板和右侧封板均通过第四连接螺栓沿缸体轴向与缸体管壁连接,右侧封板中部开有与导向杆直径相同的圆孔,导向杆通过此圆孔进入缸体内部。

[0012]所述缸体管壁沿径向均匀开设两列第一限位调节孔与第二限位调节孔,第一限位调节孔用于连接第一连接板,位于缸体的端头位置,第二限位调节孔用于连接第一限位板,位于缸体的中间位置。

[0013]所述导向杆上开设有矩形凹槽,矩形凹槽与第一连接板上的第一凸起和第二限位板上的第二凸起相匹配,用于定位第一连接板和第一限位板,第一连接板上的第二螺栓孔与第一限位调节孔对准,进而通过第一连接螺栓将缸体与第一连接板固定连接。

[0014]所述第一金属波纹管和第二金属波纹管的中间部位为波纹段,两端头部位为平直段,平直段分别与缸体及导向杆连接,第一金属波纹管和第二金属波纹管波峰及波谷均为U型,其一端与第二连接板固定连接,其另一端设有楔形口,楔形口通过紧固件与导向杆连接。

[0015]所述蝶形弹簧组和压力传感器穿过导向杆,位于第二限位板之间,压力传感器设在蝶形弹簧组中部或两侧,压力传感器用于蝶形弹簧组预压力检测,紧固件为带开口的圆环状金属件,在紧固件开口一侧上下部位分别开有第一螺栓孔,紧固件开口一侧通过第五连接螺栓将第一金属波纹管或第二金属波纹管与导向杆固定在一起。

[0016]所述第一连接板、第二连接板、第一限位板及第二限位板为圆环形状,第一连接板和第一限位板其外径比缸体内径小1mm‑2mm,第一连接螺栓、第二连接螺栓、第三连接螺栓采用摩擦型8.8级或10.9级,规格M12、M16、M20、M22、M24、M27、M30或M36。

[0017]与现有技术相比,本实用新型具有以下有益效果:

[0018](1)本实用新型引入金属波纹管进行耗能,其耗能能力大小可通过改变波纹数量进行调整,其刚度大小可以根据需求进行串联与并联组合或者通过改变金属波纹管厚度的方式进行调整,适用于土木工程中对刚度要求较大的情况。金属波纹管耗能能力稳定,耗能机理明确,受压时不存在平面外失稳的问题,在土木工程领域中具有较好的应用前景。

[0019](2)本实用新型中在蝶形弹簧组两侧布置了一对各项参数相同的金属波纹管,当阻尼器受压时,左侧第一金属波纹管受压,右侧第二金属波纹管受拉,当阻尼器受拉时,情况刚好相反。但是无论阻尼器处于受压或受拉状态,第一金属波纹管与第二金属波纹管的合力总是相同,因此有效解决了现有技术中金属阻尼器拉压不等强的问题。

[0020](3)本实用新型利用蝶形弹簧具有可根据刚度需求进行叠合组合、对合组合或复合组合等布置灵活以及组合后的蝶形弹簧组具有小变形、高承载能力、刚度大的特点,能够提供较大的复位力,从而可以用于土木工程领域的实际工程中而不是仅用于模型实验中,其中单片蝶形弹簧可提供约40kN/mm的刚度,本案根据工况进行灵活组合调整。

[0021](4)本实用新型涉及的一种拉压等强型金属耗能自复位阻尼器具有较好的抗疲劳性能,构造相对简单,成本低廉,更换方便,使用灵活,适用性强,特别适合用于可恢复功能结构当中,能够有效减小结构震后的残余位移,降低结构修复所需时间及费用,同时也适用于装配式建筑结构的快速施工,具有很好的市场推广应用前景。

附图说明

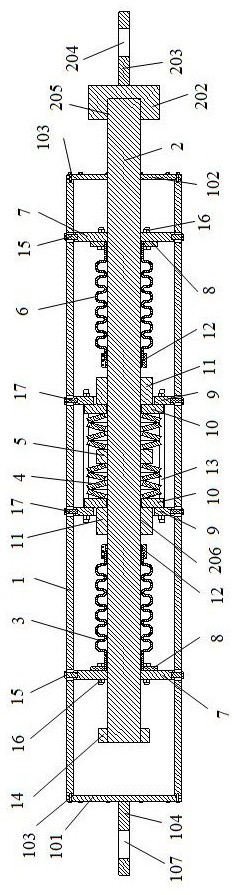

[0022]图1为本实用新型的主视结构示意图;

[0023]图2为本实用新型的俯视结构示意图;

[0024]图3为本实用新型的阻尼器三维示意图;

[0025]图4为本实用新型的左视结构示意图;

[0026]图5为本实用新型的右视结构示意图;

[0027]图6为本实用新型的1‑1剖面图;

[0028]图7为本实用新型的2‑2剖面图;

[0029]图8为本实用新型的紧固件三维示意图;

[0030]图9为本实用新型的第一连接板三维示意图;

[0031]图10为本实用新型的第二连接板三维示意图;

[0032]图11为本实用新型的第一限位板三维示意图;

[0033]图12 为本实用新型的第二限位板三维示意图;

[0034]图13 为本实用新型的第一金属波纹管三维示意图。

[0035]图中标号:1 —缸体;101 —左侧封板;102 —右侧封板;103—第四连接螺栓;104 —第一耳板;105—第一限位调节孔;106 —第二限位调节孔;107 —第一圆孔;2 —导向杆;201 —凹槽;202 —连接接头;203 —第二耳板;204 —第二圆孔;205—端头螺纹连接处;206—轴侧螺纹连接处;3 —第一金属波纹管;301 —楔形缺口;4 —蝶形弹簧组;5 —压力传感器;6 —第二金属波纹管;7—第一连接板;701 —第二螺栓孔;702—第一通孔;703—第一凸起;8—第二连接板;801 —第二通孔;9 —第一限位板;901 —第三通孔;902 —第三螺栓孔;10—第二限位板;1001 —第二凸起;11 —压力传导螺母;12 —紧固件;1201 —第一螺栓孔;1202—第五连接螺栓;13—预压安装螺杆;14—限位螺母;15—第一连接螺栓;16—第二连接螺栓;17—第三连接螺栓。

具体实施方式

[0036]一种拉压等强型金属耗能自复位阻尼器,包括缸体1、导向杆2、第一金属波纹管3、蝶形弹簧组4、压力传感器5和第二金属波纹管6,导向杆2上分别连接第一金属波纹管3、蝶形弹簧组4、压力传感器5和第二金属波纹管6,导向杆2通过第一连接板7、第一限位板9、第一连接螺栓15和第三连接螺栓17与缸体1连接,缸体1和导向杆2上分别设有第一耳板104和第二耳板203,第一耳板104和第二耳板203分别连接在建筑结构受力处。

[0037]所述导向杆2端头上设有端头螺纹连接处205,导向杆2端头的端头螺纹连接处205分别于限位螺母14和连接接头202连接,连接接头202上设有第二耳板203和第二圆孔204。所述导向杆2的中间端上设有两组轴侧螺纹连接处206,中间端的两组螺纹连接处分别与压力传导螺母11连接,导向杆2上套装有蝶形弹簧组4、压力传感器5和第二限位板10,压力传导螺母11通过压紧第二限位板10固定蝶形弹簧组4和压力传感器5。

[0038]所述第二限位板10外侧设置第一限位板9,第一限位板9、第二限位板10、固定蝶形弹簧组4和压力传感器5通过预压安装螺杆13和螺母预压连接成一体,便于与缸体1的管壁固定安装,同时保证蝶形弹簧组4能够发生压缩变形,从而提供复位力。压力传导螺母11除了起到施加预压力之外,还保证了阻尼器无论受到压力还是拉力荷载,蝶形弹簧组4均能发生压缩变形。螺母调节蝶形弹簧组4预压力和预压位置,第一限位板9通过第三连接螺栓17与缸体1的管壁固定。

[0039]所述缸体左侧封板101和右侧封板102均通过第四连接螺栓103沿缸体1轴向与缸体1管壁连接。右侧封板102中部开有与导向杆2直径相同的圆孔,导向杆2通过此圆孔进入缸体1内部。所述缸体1管壁沿径向均匀开设两列第一限位调节孔105与第二限位调节孔106,第一限位调节孔105用于固定第一连接板7,位于缸体1靠近两端头位置,第二限位调节孔106用于固定第一限位板9,位于缸体1靠近中间位置。所述导向杆2上开设有矩形凹槽201,矩形凹槽201与第一连接板7上的第一凸起703和第二限位板10上的第二凸起1001相配合,用于直接定位第一连接板7及间接定位第一限位板9,第一连接板7上的第二螺栓孔701与第一限位调节孔105对准,进而通过第一连接螺栓15将缸体1与第一连接板7固定连接。所述第一金属波纹管3和第二金属波纹管6中间部位为波纹段,两端头部位为平直段,平直段分别用于和缸体1及导向杆2相连接,第一金属波纹管3和第二金属波纹管6的波峰及波谷均为U型,其一端与第二连接板8和第二通孔801固定连接,其右端开有楔形口301,并通过紧固件12与导向杆2连接。所述蝶形弹簧组4和压力传感器5均穿过导向杆2,位于第二限位板10之间,压力传感器5设在蝶形弹簧组4中部或两侧,用于蝶形弹簧组4预压时预压力的检测,蝶形弹簧组4通过压力传导螺母11来实现预压,紧固件12为一带开口的圆环状金属构件,在紧固件12开口一侧上下部位分别开有第一螺栓孔1201,紧固件12开口一侧上下部位通过第五连接螺栓1202将第一金属波纹管3或第二金属波纹管6与导向杆2固定在一起。所述第一连接板7、第二连接板8、第一限位板9及第二限位板10为圆环形状,第一连接板7和第一限位板9其外径均比缸体1内径小1mm‑2mm,第一连接板7与第二限位板10分别带有第一凸起703和第二凸起1001,用于辅助定位第二螺栓孔701及第三螺栓孔902,第一金属波纹管3与第二金属波纹管6的外侧与第二连接板8焊接连接,然后再与第一连接板7通过第二连接螺栓16及第一连接螺栓15固定于缸体1的管壁上;第一限位板9通过第三连接螺栓17固定于缸体1的管壁上,与比其内径稍大的第二限位板10共同保证蝶形弹簧组4的预压力不松弛;第一连接螺栓15、第二连接螺栓16、第三连接螺栓17采用摩擦型8.8级或10.9级,规格M12、M16、M20、M22、M24、M27、M30或M36。

[0040]一种拉压等强型金属耗能自复位阻尼器的安装使用方法,

[0041]A、零部件安装

[0042]导向杆2上套装第一金属波纹管3、蝶形弹簧组4、压力传感器5和第二金属波纹管6;

[0043]B、预压安装

[0044]第一限位板9、第二限位板10、固定蝶形弹簧组4和压力传感器5通过预压安装螺杆13、第三通孔901和和螺母预压连接成一体,螺母调节蝶形弹簧组4预压力和预压位置,第一限位板9通过第三连接螺栓17与缸体1的管壁固定;

[0045]C、施加预压力

[0046]当第一限位板9通过第三连接螺栓17与缸体1的管壁固定后,将预压安装螺杆13上的螺母放松,以保证蝶形弹簧组4能够发生压缩变形,从而提供复位力,通过轴侧螺纹连接处206改变压力传导螺母11在导向杆2上的位置进而施加预压力;

[0047]D、组合拼装

[0048]第一金属波纹管3和第二金属波纹管6,通过紧固件12与导向杆2连接,导向杆2通过第一连接板7、第一限位板9、第一连接螺栓15和第三连接螺栓17与缸体1连接,缸体1两侧分别连接左侧封板101和右侧封板102,导向杆2上分别连接第一耳板104和第二耳板203,第一耳板104和第二耳板203分别连接在建筑结构受力处。

[0049]下面结合技术方案和附图对实用新型进行进一步说明。

[0050]如图1—7所示,一种拉压等强型金属耗能自复位阻尼器,包括缸体1、导向杆2、第一金属波纹管3、蝶形弹簧组4、压力传感器5、第二金属波纹管6、第一连接板7、第二连接板8、第一限位板9、第二限位板10、压力传导螺母11、紧固件12、预压安装螺杆13、限位螺母14、第一连接螺栓15、第二连接螺栓16及第三连接螺栓17。压力传感器5为穿心式压力传感器,深圳市优众力科技有限公司生产,具体型号为环形中空型50T压力传感器、环形中空型100T压力传感器、环形中空型200T压力传感器、环形中空型500T压力传感器。

[0051]如图1、3和6所示,缸体1截面为圆管形状,采用普通钢材制作而成。缸体左侧封板101和右侧封板102均通过第四连接螺栓103沿缸体1轴向与缸体1管壁连接。右侧封板102中部开有与导向杆2直径相同的圆孔,导向杆2通过此圆孔进入缸体1内部。缸体1管壁沿径向均匀开设两列第一限位调节孔105与第二限位调节孔106,第一限位调节孔105用于固定第一连接板7,位于缸体1靠近两端头位置,第二限位调节孔106用于固定第一限位板9,位于缸体1靠近中间位置。左侧封板101与第一耳板104采用焊接连接。第一耳板104上开有第一圆孔107,用于与建筑结构相连接。

[0052]如图3、7和9所示,导向杆2呈圆柱状并在两端头位置及压力传导螺母11安装位置处均设有螺纹。导向杆2位于缸体1内部端头处安装有限位螺母14且沿纵向开有矩形凹槽201,矩形凹槽201与第一连接板7上的第一凸起703和第二限位板10上的第二凸起1001相配合,用于直接定位第一连接板7及间接定位第一限位板9,以保证第一连接板7上的第二螺栓孔701与第一限位调节孔105对准,进而通过第一连接螺栓15将缸体1与第一连接板7固定连接。导向杆2位于缸体1外部端头处设有连接接头202,连接接头202内部开有螺孔与导向杆2通过螺纹连接,连接接头202右侧焊有第二耳板203,第二耳板203上开有第二圆孔204,用于与建筑结构相连接。

[0053]如图6、8和13所示,第一金属波纹管3和第二金属波纹管6中间部位为波纹段,两端头部位为平直段,分别用于和缸体1及导向杆2相连接。第一金属波纹管3和第二金属波纹管6波峰及波谷均为U型,其左端与第二连接板8和第二通孔801固定连接,其右端开有楔形口301,并通过紧固件12与导向杆2连接。

[0054]如图6和7所示,蝶形弹簧组4可根据实际工程的刚度需求进行叠合、对合或复合组合。蝶形弹簧组4和压力传感器5均穿过导向杆2,位于左右第二限位板10之间,其中压力传感器5既可以布置在蝶形弹簧组4的中部,也可以布置在其两侧,用于蝶形弹簧组4预压时预压力的检测。蝶形弹簧组4通过压力传导螺母11来实现预压。其中具体参数要求单片蝶形弹簧提供40kN/mm的刚度应力,外径为200mm,内径为102mm,厚度为9mm,弹簧高度为14.6mm,本蝶形弹簧组用于土木工程领域的实际工程中可以根据具体工况调节单片蝶形弹簧规格,不限于上述技术参数。

[0055]如图6和7所示,第二金属波纹管6各项参数和连接方式均与第一金属波纹管3完全相同,对称布置于蝶形弹簧组4的两侧。采用相同长度、相同直径、相同波纹数以及相同厚度的两个金属波纹管。当阻尼器受拉时,第一金属波纹管3受拉而第二金属波纹管6受压,当阻尼器受压时,情况刚好相反。在发生同等相对位移的条件下,二者虽然所受拉力和压力不相同,但是两者所受拉力和压力之和相等,从而保证了阻尼器拉压等强的特性。

[0056]如图8所示,紧固件12为一带开口的圆环状金属构件,在紧固件12开口一侧上下部位分别开有第一螺栓孔1201,紧固件12开口一侧上下部位通过第五连接螺栓1202将第一金属波纹管3或第二金属波纹管6与导向杆2固定在一起。

[0057]如图9‑12所示,第一连接板7、第二连接板8、第一限位板9及第二限位板10均呈圆环形状。其中,第一连接板7和第一限位板9其外径均比缸体1内径小1mm‑2mm,方便装配。第一连接板7与第二限位板10分别带有第一凸起703和第二凸起1001,用于辅助定位第二螺栓孔701及第三螺栓孔902。第一金属波纹管3与第二金属波纹管6的外侧与第二连接板8焊接连接,然后再与第一连接板7通过第二连接螺栓16及第一螺栓15固定于缸体1的管壁上。第一限位板9通过第三连接螺栓17固定于缸体1的管壁上,与比其内径稍大的第二限位板10共同保证蝶形弹簧组4的预压力不松弛。

[0058]如图6、7所示,当蝶形弹簧组4通过拧紧压力传导螺母11施加预压力后,用预压安装螺杆13将蝶形弹簧组4左右两侧第一限位板9连接固定,保证预压力不损失。当第一限位板9通过第三连接螺栓17与缸体1的管壁固定后,将预压安装螺杆13放松,以保证蝶形弹簧组4能够发生压缩变形,从而提供复位力。压力传导螺母11除了起到施加预压力之外,还保证了阻尼器无论受到压力还是拉力荷载,蝶形弹簧组4均能发生压缩变形。

[0059]所述缸体截面形状还可以是矩形或其他截面形式,此时,第一连接板及第一限位板的形状也跟随改变。以上所述为本实用新型的一种具体实施方式,本领域内的其他技术人员倘若是基于本实用新型的技术原理对本实用新型进行改造,而这些改造属于本实用新型权利要求及同等技术的范围之内,则其都在本实用新型的保护范畴当中。