详情

摘要

一种充气减隔震隧道衬砌结构及施工方法,属于隧道工程抗震技术领域。结构包括组合式玻璃钢衬砌管片、管片连接件、大变形止水带、位移监测装置和智能液压充气装置;组合式玻璃钢衬砌管片由内外两层弧形玻璃钢板、阻尼棒和充气气囊构成;内外层弧形玻璃钢板用阻尼棒连接并在沿环向的两排阻尼棒之间夹设充气气囊形成组合式玻璃钢衬砌管片;大变形止水带粘结在外层弧形玻璃钢板连接缝的内外两侧;位移监测装置由激光位移计和电脑用通讯线相连组成;智能液压充气装置由液压气泵、智能开关和充气气管组成。本发明使用充气减隔震可拼装衬砌管片代替传统混凝土衬砌,利用气囊和阻尼棒的缓冲减震性能,对地震荷载起到良好分散作用,提高了隧道的抗震等级。

权利要求

1.一种充气减隔震隧道衬砌结构,包括组合式玻璃钢衬砌管片(1)、管片连接件(10)、大变形止水带(4)、位移监测装置(2)和智能液压充气装置(3),其特征在于:组合式玻璃钢衬砌管片(1)由内层弧形玻璃钢板(5)、外层弧形玻璃钢板(8)、阻尼棒(13)和充气气囊(14)构成;内层弧形玻璃钢板(5)内凹面的四边预设螺栓耳(6),内层弧形玻璃钢板(5)的外凸面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;外层弧形玻璃钢板(8)的四个侧面中心位置处预留开口朝外的卡槽(9),卡槽(9)分为A卡槽和B卡槽,A卡槽与B卡槽对称分布在外层弧形玻璃钢板相互平行的侧面上,外层弧形玻璃钢板(8)的内凹面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;阻尼棒(13)是端头带有球形活动铰支座的圆柱形阻尼器;充气气囊(14)是由合成橡胶制成的弧形体;外层弧形玻璃钢板(8)的内凹面上开设的球形孔和内层弧形玻璃钢板(5)的外凸面上开设的球形孔用阻尼棒(13)通过球形活动铰支座连接,并在沿环向分布的阻尼棒(13)之间夹设充气气囊(14)形成组合式玻璃钢衬砌管片(1);管片连接件(10)由高强度平头铆钉(11)、弹簧(12)和单向锁扣(21)构成,弹簧(12)的一端与平头铆钉(11)的铆头焊接,高强度平头铆钉(11)的末端沿直径方向在对称位置处安装单向锁扣(21);大变形止水带(4)是两翼带有钢边的条形橡胶止水带;位移监测装置(2)包括激光位移计(15)、电脑(16)和通讯线(17),激光位移计(15)通过通讯线(17)与隧道洞口控制室内放置的电脑(16)连接;智能液压充气装置(3)包括液压气泵(18)、智能开关(19)和充气气管(20),智能开关(19)安装在液压气泵(18)上,充气气管(20)连接在液压气泵(18)上,液压气泵(18)放置在隧道洞口的控制室内;管片连接件(10)的弹簧(12)所在端与外层弧形玻璃钢板(8)的A卡槽底部胶结,并使铆头卡在A卡槽中,组合式玻璃钢衬砌管片(1)首尾相连,其中相邻内层弧形玻璃钢板(5)通过预设的螺栓耳(6)用螺栓(7)连接,相邻外层弧形玻璃钢板(8)通过管片连接件(10)连接,大变形止水带(4)粘结在组合式玻璃钢衬砌管片(1)中相邻外层弧形玻璃钢板((8)连接缝的内外两侧,位移监测装置(2)的激光位移计(15)安装在组合式玻璃钢衬砌管片(1)上A卡槽的底部,智能液压充气装置(3)的液压气泵(18)通过充气气管(20)与组合式玻璃钢衬砌管片(1)中的充气气囊(14)连接,智能液压充气装置(3)的智能开关(19)与位移监测装置(2)的电脑(16)通过通讯线(17)连接,形成充气减隔震隧道衬砌结构。

2.根据权利要求1所述的充气减隔震隧道衬砌结构,其特征在于:所述高强度平头铆钉(11)的末端预装的单向锁扣(21)伸长后最大长度等于铆头的直径。

3.根据权利要求1所述的充气减隔震隧道衬砌结构,其特征在于:所述预制卡槽(9)为圆柱形,其中卡槽A的内腔长度为高强度平头铆钉(11)长度的1/2 1/3,直径大于铆头的直径,出口部位直径大于铆钉直径且小于铆头的直径;卡槽B的长度为高强度平头铆钉(11)长度的1/2 1/3,直径大于铆钉的直径,卡槽B内侧端头为直径和厚度均大于铆头的圆柱形空腔。

4.充气减隔震隧道衬砌结构的施工方法,其特征在于:其步骤为:(1)预制构件:根据设计尺寸预制充气减隔震隧道衬砌结构所需要的构件,包括:大变形止水带(4)、内层弧形玻璃钢板(5)、外层弧形玻璃钢板(8)、管片连接件(10)、阻尼棒(13)、充气气囊(14);(2)根据设计要求准备充气减隔震隧道衬砌结构所需的螺栓(7)、激光位移计(15)、电脑(16)、通讯线(17)、液压气泵(18)和充气气管(20);(3)组装衬砌管片:将内层弧形玻璃钢板(5)和外层弧形玻璃钢板(8)用阻尼棒(13)连接,沿管片环向方向的阻尼棒(13)之间夹设充气气囊(14)形成组合式玻璃钢衬砌管片(1);(4)土层开挖:采用盾构法开挖隧道,用装有全断面切削大刀盘的机械化盾构机开挖土层,盾构推进过程中,采取编组调整千斤顶的推力、调整开挖面压力以及控制盾构推进的纵坡来操纵盾构位置和顶进方向;(5)衬砌拼装:用液压传动拼装机采用错缝拼装的方式将组合式玻璃钢衬砌管片(1)拼装,相邻衬砌圆环的纵缝错开管片长度的1/2~1/3,拼装顺序为先纵后环,先将管片逐块与上一环管片拼接好,最后封顶成环,拼装管片时,管片连接件(10)的弹簧(12)挤压平头铆钉(11)使得平头铆钉(11)的锁扣(21)所在端进入卡槽B,并使锁扣(21)卡在卡槽B的扩大内腔中,在相邻管片外层弧形玻璃钢板(8)的接缝处布设大变形止水带(4),随着施工推进,对盾尾和衬砌之间的空隙以及衬砌背后的空隙进行压力注浆;(6)气囊充气:待组合式玻璃钢衬砌管片(1)拼装完毕,对充气气囊(14)进行充气;(7)连接位移监测装置:将组合式玻璃钢衬砌管片(1)上A卡槽底部预装的激光位移计(15)通过通讯线(17)与电脑(16)连接;(8)安装智能充气装置:将电脑(16)通过通讯线(17)与控制液压气泵(18)的智能开关(19)连接,并将液压气泵(18)通过充气管(20)与气囊(14)连接;(9)将电脑(16)与液压气泵(18)安置在隧道外的控制室内,至此,充气减隔震隧道衬砌结构施工完毕。

说明书

一种充气减隔震隧道衬砌结构及施工方法

技术领域

[0001]本发明涉及充气减隔震隧道衬砌结构技术,属于隧道工程抗减震技术领域。

背景技术

[0002]随着基础设施建设规模不断扩大,交通网分布范围不断扩大,大量隧道不可避免的修建在高烈度地震区。一直以来,对地上结构的抗减震研究较多,也提出了许多适用于地上结构的减隔震措施,而对于诸如隧道一类的地下结构,其减震隔震技术研究较少,但隧道等地下结构一旦发生严重震害,不仅会对临近的地面建筑物造成危害,而且其本身修复困难而又代价昂贵。如何减小隧道结构的地震反应,确保隧道在震后不损坏或轻微损坏,成为亟待研究和解决的问题。

[0003]目前国内外针对穿越强震区隧道进行的抗减震措施设计主要有刚性设计、柔性设计等,刚性设计主要通过提高衬砌结构的强度和刚度加强隧道的抗震性能,在地震作用下通过结构自身的刚度来抵抗周围土体的变形,但是衬砌结构和岩土体之间的刚度差异较大,在地震时由于刚度差异很容易产生地层大变形,进而导致地下结构破坏。这类刚性结构属于被动增强抗震能力,抗震效果差,且提高衬砌结构的强度和刚度会造成施工成本增加。隧道柔性抗减震措施主要是在二次衬砌和围岩之间设置减震层、采用柔性支护结构以及管片柔性接头等,通过柔性吸能的方式减小隧道结构的地震反应。现有隧道周围设置的减隔震材料有火山渣、泡沫材料(如聚苯乙烯、泡沫树脂、泡沫橡胶等)以及轻质混凝土等,但这些材料存在造价较高、泡沫材料容易腐蚀失效等缺点。采用柔性结构能大大减小隧道结构的刚度,有效减小衬砌结构的加速度反应,但这种做法在软弱围岩情况下无法满足静力要求,很难推广应用。

发明内容

[0004]本发明的目的是提供一种充气减隔震隧道衬砌结构及施工方法。

[0005]本发明是一种充气减隔震隧道衬砌结构及施工方法,充气减隔震隧道衬砌结构,包括组合式玻璃钢衬砌管片1、管片连接件10、大变形止水带4、位移监测装置2和智能液压充气装置3;其特征在于:组合式玻璃钢衬砌管片1由内层弧形玻璃钢板5、外层弧形玻璃钢板8、阻尼棒13和充气气囊14构成;内层弧形玻璃钢板5内凹面的四边预设螺栓耳6,内层弧形玻璃钢板5的外凸面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;外层弧形玻璃钢板8的四个侧面中心位置处预留开口朝外的卡槽9,卡槽9分为A卡槽和B卡槽,A卡槽与B卡槽对称分布在外层弧形玻璃钢板相互平行的侧面上,外层弧形玻璃钢板8的内凹面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;阻尼棒13是端头带有球形活动铰支座的圆柱形阻尼器;充气气囊14是由合成橡胶制成的弧形体;外层弧形玻璃钢板8的内凹面上开设的球形孔和内层弧形玻璃钢板5的外凸面上开设的球形孔用阻尼棒13通过球形活动铰支座连接,并在沿环向分布的阻尼棒13之间夹设充气气囊14形成组合式玻璃钢衬砌管片1;管片连接件10由高强度平头铆钉11、弹簧12和单向锁扣21构成,弹簧12的一端与平头铆钉11的铆头焊接,高强度平头铆钉11的末端沿直径方向在对称位置处安装单向锁扣21;大变形止水带4是两翼带有钢边的条形橡胶止水带;位移监测装置2包括激光位移计15、电脑16和通讯线17,激光位移计15通过通讯线17与隧道洞口控制室内放置的电脑16连接;智能液压充气装置3包括液压气泵18、智能开关19和充气气管20,智能开关19安装在液压气泵18上,充气气管20连接在液压气泵18上,液压气泵18放置在隧道洞口的控制室内;管片连接件10的弹簧12所在端与外层弧形玻璃钢板8的A卡槽底部胶结,并使铆头卡在A卡槽中,组合式玻璃钢衬砌管片1首尾相连,其中相邻内层弧形玻璃钢板5通过预设的螺栓耳6用螺栓7连接,相邻外层弧形玻璃钢板8通过管片连接件10连接,大变形止水带4粘结在组合式玻璃钢衬砌管片1中相邻外层弧形玻璃钢板8连接缝的内外两侧,位移监测装置2的激光位移计15安装在组合式玻璃钢衬砌管片1上A卡槽的底部,智能液压充气装置3的液压气泵18通过充气气管20与组合式玻璃钢衬砌管片1中的充气气囊14连接,智能液压充气装置3的智能开关19与位移监测装置2的电脑16通过通讯线17连接,形成充气减隔震隧道衬砌结构。

[0006]本发明的充气减隔震隧道衬砌结构的施工方法,其步骤为:(1)预制构件:根据设计尺寸预制充气减隔震隧道衬砌结构所需要的构件,包括:大变形止水带4、内层弧形玻璃钢板5、外层弧形玻璃钢板8、管片连接件10、阻尼棒13、充气气囊14;(2)根据设计要求准备充气减隔震隧道衬砌结构所需的螺栓7、激光位移计15、电脑16、通讯线17、液压气泵18和充气气管20;(3)组装衬砌管片:将内层弧形玻璃钢板5和外层弧形玻璃钢板8用阻尼棒13连接,沿管片环向方向的阻尼棒13之间夹设充气气囊14形成组合式玻璃钢衬砌管片1;(4)土层开挖:采用盾构法开挖隧道,用装有全断面切削大刀盘的机械化盾构机开挖土层,盾构推进过程中,采取编组调整千斤顶的推力、调整开挖面压力以及控制盾构推进的纵坡来操纵盾构位置和顶进方向;(5)衬砌拼装:用液压传动拼装机采用错缝拼装的方式将组合式玻璃钢衬砌管片1拼装,相邻衬砌圆环的纵缝错开管片长度的1/2~1/3,拼装顺序为先纵后环,先将管片逐块与上一环管片拼接好,最后封顶成环,拼装管片时,管片连接件10的弹簧12挤压平头铆钉11使得平头铆钉11的锁扣21所在端进入卡槽B,并使锁扣21卡在卡槽B的扩大内腔中,在相邻管片外层弧形玻璃钢板8的接缝处布设大变形止水带4,随着施工推进,对盾尾和衬砌之间的空隙以及衬砌背后的空隙进行压力注浆;(6)气囊充气:待组合式玻璃钢衬砌管片1拼装完毕,对充气气囊14进行充气,充气完毕后气囊14内气压为2.22.5kPa;(7)连接位移监测系统:将组合式玻璃钢衬砌管片1上预装的激光位移计15通过通讯线17与电脑16连接;(8)安装智能充气装置:将电脑16通过通讯线17与控制液压气泵18的智能开关19连接,并将液压气泵18通过充气管20与气囊14连接;(9)将电脑16与液压气泵18安置在隧道外的控制室内,至此充气减隔震隧道衬砌结构施工完毕。

[0007]本发明的有益效果:(1)本发明使用充气减隔震衬砌结构代替传统的混凝土衬砌,充分利用气囊和阻尼棒的缓冲减震性能,对地震产生的冲击荷载起到良好的吸收和分散作用,大大提高了隧道的抗震等级;(2)本发明使用轻质高强的玻璃钢作为管片材料,节约成本且不会产生环境污染(3)本发明结构简单、可拼装、实用性强、施工方便、节约资源,能显著减少因采取抗震措施而发生的施工工期,经济效益显著。

附图说明

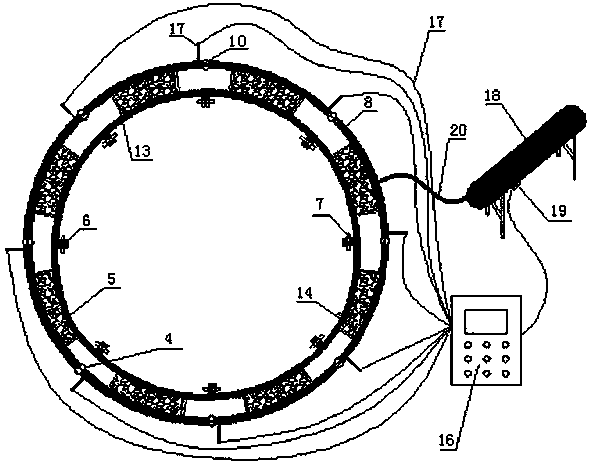

[0008]图1为本发明所涉及的一种充气减隔震隧道衬砌结构整体示意图;图2为组合式玻璃钢衬砌管片示意图;图3智能液压充气装置图;图4为位移监测装置图;图5为管片连接示意图;图6管片连接件详图;图7为阻尼棒连接示意图。附图标记说明:组合式玻璃钢衬砌管片1、位移监测装置2、智能液压充气装置3、大变形止水带4、内层弧形玻璃钢板5、螺栓耳6、螺栓7、外层弧形玻璃钢板8、预制卡槽9(A、B)、管片连接件10、高强度铆钉11、弹簧12、阻尼棒13、气囊14、激光位移计15、电脑16、通讯线17、液压气泵18、智能开关19、充气气管20、锁扣21。

具体实施方式

[0009]下面结合附图及具体实例对本发明的特征作进一步说明,所举实例只用于解释本发明,并非仅限于本实例。在阅读本发明后凡在本发明原理内所做的等同替换、修改都属于本发明的保护范围。

[0010]如图1图7所示,本发明的充气减隔震隧道衬砌结构,包括组合式玻璃钢衬砌管片1、管片连接件10、大变形止水带4、位移监测装置2和智能液压充气装置3;其特征在于:组合式玻璃钢衬砌管片1由内层弧形玻璃钢板5、外层弧形玻璃钢板8、阻尼棒13和充气气囊14构成;内层弧形玻璃钢板5内凹面的四边预设螺栓耳6,内层弧形玻璃钢板5的外凸面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;外层弧形玻璃钢板8的四个侧面中心位置处预留开口朝外的卡槽9,卡槽9分为A卡槽和B卡槽,A卡槽与B卡槽对称分布在外层弧形玻璃钢板相互平行的侧面上,外层弧形玻璃钢板8的内凹面上沿中心线对称开设球形孔,同时球形孔呈方格型布置;阻尼棒13是端头带有球形活动铰支座的圆柱形阻尼器;充气气囊14是由合成橡胶制成的弧形体;外层弧形玻璃钢板8的内凹面上开设的球形孔和内层弧形玻璃钢板5的外凸面上开设的球形孔用阻尼棒13通过球形活动铰支座连接,并在沿环向分布的阻尼棒13之间夹设充气气囊14形成组合式玻璃钢衬砌管片1;管片连接件10由高强度平头铆钉11、弹簧12和单向锁扣21构成,弹簧12的一端与平头铆钉11的铆头焊接,高强度平头铆钉11的末端沿直径方向在对称位置处安装单向锁扣21;大变形止水带4是两翼带有钢边的条形橡胶止水带;位移监测装置2包括激光位移计15、电脑16和通讯线17,激光位移计15通过通讯线17与隧道洞口控制室内放置的电脑16连接;智能液压充气装置3包括液压气泵18、智能开关19和充气气管20,智能开关19安装在液压气泵18上,充气气管20连接在液压气泵18上,液压气泵18放置在隧道洞口的控制室内;管片连接件10的弹簧12所在端与外层弧形玻璃钢板8的A卡槽底部胶结,并使铆头卡在A卡槽中,组合式玻璃钢衬砌管片1首尾相连,其中相邻内层弧形玻璃钢板5通过预设的螺栓耳6用螺栓7连接,相邻外层弧形玻璃钢板8通过管片连接件10连接,大变形止水带4粘结在组合式玻璃钢衬砌管片1中相邻外层弧形玻璃钢板8连接缝的内外两侧,位移监测装置2的激光位移计15安装在组合式玻璃钢衬砌管片1上A卡槽的底部,智能液压充气装置3的液压气泵18通过充气气管20与组合式玻璃钢衬砌管片1中的充气气囊14连接,智能液压充气装置3的智能开关19与位移监测装置2的电脑16通过通讯线17连接,形成充气减隔震隧道衬砌结构。

[0011]如图1 图5所示,管片连接件10的弹簧12所在端与外层弧形玻璃钢板8的A卡槽底部胶结,并使铆头卡在A卡槽中,组合式玻璃钢衬砌管片1通过螺栓7和管片连接件10首尾相连,大变形止水带4粘结在组合式玻璃钢衬砌管片1的相邻外层弧形玻璃钢板8连接缝的内外两侧,位移监测装置2的激光位移计15安装在组合式玻璃钢衬砌管片1上A卡槽的底部,智能液压充气装置3的液压气泵18通过充气气管20与组合式玻璃钢衬砌管片1中的充气气囊14连接,智能液压充气装置3的智能开关19与位移监测装置2的电脑16通过通讯线17连接,形成充气减隔震隧道衬砌结构。

[0012]如图1、图2、图7所示,组合式玻璃钢衬砌管片是由四边设有螺栓耳6的内层弧形玻璃钢板5和外层弧形玻璃钢板8通过阻尼棒13连接,并在中间夹设气囊14组成的吸能减隔震结构,预制管片直径为6-8m,宽度1.2-1.5m,厚度0.4-0.5m,弧形玻璃钢板的厚度为0.12-

0.18m。

[0013]如图1、图2所示,气囊14是由合成橡胶制成的弧形立方体,尺寸为15×30×200cm。

[0014]如图1、图4所示,电脑16内装有控制算法、数据采集与变形测试软件、液压气泵18的驱动软件。

[0015]如图1、图5所示,相邻内层弧形玻璃钢板5通过内凹面预设的螺栓耳6用螺栓7连接,相邻外层弧形玻璃钢板8通过管片连接件10连接,大变形止水带4粘结在组合式玻璃钢衬砌管片1的相邻外层弧形玻璃钢板8连接缝的内外两侧。

[0016]如图1、图6所示,外层弧形玻璃钢板8的预制卡槽9分为A卡槽和B卡槽, A卡槽与B卡槽对称分布在外层弧形玻璃钢板8相互平行的两个侧面中心位置处,长度均为20-25cm,管片连接件10由高强度平头铆钉11、弹簧12组成, 弹簧12的一端与平头铆钉11的铆头焊接,另一端与外层弧形玻璃钢板8上的A卡槽底部胶结,并使铆头卡在A卡槽中,高强度平头铆钉11的末端沿直径方向安装两个单向锁扣21,锁扣21伸长后最大长度等于铆头的直径,高强度平头铆钉11的长度为35-45cm,锁扣21的预装位置距离铆钉末端5-10cm,拼装管片时,弹簧12挤压平头铆钉11的使得锁扣21所在端进入卡槽B,并使锁扣21卡在卡槽B的扩大内腔中。

[0017]如图1、图7所示,阻尼棒13两端为球形活动铰支座,阻尼棒13的长度为10-15cm,阻尼棒13的球形活动铰支座与弧形玻璃钢板上开设的球形孔连接,弧形玻璃钢板上开设的球形孔呈方格型布置,间距30 50cm。

[0018]本发明的工作原理是:(1)本发明利用充气减隔震管片代替传统的混凝土衬砌,其设有的弧形玻璃钢板相比于混凝土弹性变形性能更好,能吸收一定量的地震能量,同时也对隧道起到支护作用;(2)气囊和阻尼棒作为缓冲层能很好地吸收地震能量和分散地震产生的冲击荷载,大大的提高了隧道的抗震等级;(3)位移监测装置2可以实时监测隧道衬砌结构运营维护阶段和地震、爆破等振动荷载作用后的变形情况,并及时反馈到电脑16中;(4)智能充气装置3根据电脑16反馈的衬砌结构变形信息,自动控制液压气泵18的工作开关为变形较大位置处的气囊充气,以恢复隧道衬砌结构的过量变形。

[0019]本发明的充气减隔震隧道衬砌结构的施工方法,其步骤为:(1)预制构件:根据设计尺寸预制充气减隔震隧道衬砌结构所需要的构件,包括:大变形止水带4、内层弧形玻璃钢板5、外层弧形玻璃钢板8、管片连接件10、阻尼棒13、充气气囊14;(2)根据设计要求准备充气减隔震隧道衬砌结构所需的螺栓7、激光位移计15、电脑16、通讯线17、液压气泵18和充气气管20;(3)组装衬砌管片:将内层弧形玻璃钢板5和外层弧形玻璃钢板8用阻尼棒13连接,沿管片环向方向的阻尼棒13之间夹设充气气囊14形成组合式玻璃钢衬砌管片1;(4)土层开挖:采用盾构法开挖隧道,用装有全断面切削大刀盘的机械化盾构机开挖土层,盾构推进过程中,采取编组调整千斤顶的推力、调整开挖面压力以及控制盾构推进的纵坡来操纵盾构位置和顶进方向;(5)衬砌拼装:用液压传动拼装机采用错缝拼装的方式将组合式玻璃钢衬砌管片1拼装,相邻衬砌圆环的纵缝错开管片长度的1/2~1/3,拼装顺序为先纵后环,先将管片逐块与上一环管片拼接好,最后封顶成环,拼装管片时,管片连接件10的弹簧12挤压平头铆钉11使得平头铆钉11的锁扣21所在端进入卡槽B,并使锁扣21卡在卡槽B的扩大内腔中,在相邻管片外层弧形玻璃钢板8的接缝处布设大变形止水带4,随着施工推进,对盾尾和衬砌之间的空隙以及衬砌背后的空隙进行压力注浆;(6)气囊充气:待组合式玻璃钢衬砌管片1拼装完毕,对充气气囊14进行充气,充气完毕后气囊14内气压为2.22.5kPa;(7)连接位移监测系统:将组合式玻璃钢衬砌管片1上预装的激光位移计15通过通讯线17与电脑16连接;(8)安装智能充气装置:将电脑16通过通讯线17与控制液压气泵18的智能开关19连接,并将液压气泵18通过充气管20与气囊14连接;(9)将电脑16与液压气泵18安置在隧道外的控制室内,至此,充气减隔震隧道衬砌结构施工完毕。