详情

摘要

本发明提供了一种利用镍渣制备吸波材料的方法,属于冶金技术领域,包括以下制备步骤:将镍渣与氧化钙混合后压片,得到改质镍渣;将得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣;将氧化改质镍渣依次进行破碎、磁选,得到磁性物质;将得到的磁性物质研磨至70~150nm,得到吸波材料。本发明通过熔融氧化法处理镍渣,使镍渣中的铁组元选择性富集于磁铁矿相,且Fe3O4纳米晶体镶嵌于多种氧化物中,磁分离后依然伴有少量介电性氧化物SiO2,避免了Fe3O4颗粒由于磁性而引起的团聚,合成量大,可实现大规模生产。

权利要求

1.一种利用镍渣制备吸波材料的方法,包括以下步骤:1)将镍渣与氧化钙混合后压片,得到改质镍渣;2)将所述步骤1)得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣;3)将所述步骤2)得到的氧化改质镍渣依次进行破碎、磁选,得到磁性物质;4)将所述步骤3)得到的磁性物质研磨至70~150nm,得到吸波材料。

2.根据权利要求1所述的方法,其特征在于,所述步骤1)中的镍渣包括以下质量百分含量的组分:

3.根据权利要求1或2所述的方法,其特征在于,所述镍渣的粒度<200目。

4.据权利要求1或2所述的方法,其特征在于,所述步骤1)中氧化钙的质量为镍渣质量的5%~20%。

5.根据权利要求1所述的方法,其特征在于,所述步骤2)中熔融氧化的温度为1350℃~1500℃。

6.根据权利要求5所述的方法,其特征在于,所述步骤2)中升温至熔融氧化温度的升温速率为5~10℃/min。

7.根据权利要求1、5或6所述的方法,其特征在于,所述熔融氧化在空气气氛中进行,所述空气的流速为200mL/min~400mL/min。

8.根据权利要求1所述的方法,其特征在于,所述步骤3)中破碎的粒度<200目。

9.根据权利要求1所述的方法,其特征在于,所述步骤3)中磁选的磁场强度为100mT~200mT。

10.权利要求1~9任意一项所述的制备方法得到的吸波材料,其特征在于,所述吸波材料包括以下质量百分含量原料组成:所述吸波材料的粒度为70~150nm。

说明书

一种利用镍渣制备吸波材料的方法及吸波材料

技术领域

[0001]本发明涉及冶金技术领域,特别涉及一种利用镍渣制备吸波材料的方法及吸波材料。

背景技术

[0002]我国镍冶金企业每年堆积了大量的镍渣。仅甘肃省金川集团每年排放镍渣100余万吨,累计堆存量多达4000万吨。大量的镍渣不仅占用土地,而且污染环境,更造成了资源的巨大浪费。镍渣的典型成分为FeO 30%~60%, SiO30%~50%,MgO1%~15%,CaO

1.5%~5%,Al2O32.5%~6%。可以看出,镍渣中TFe含量平均可达40%以上,若能有效开发利用镍渣中的铁资源,必将对促进镍冶金企业的可持续发展产生重要影响。理论研究和生产实践表明,镍渣中的铁主要以磁铁矿相(FeO)、铁橄榄石(2FeO·SiO)的形式存在。铁橄榄石是复杂硅酸盐组成的共熔体,是Si-O原子相互连接的复杂网状晶体,采用传统矿物加工方法很难实现Si-Fe的有效分离,因而也难以实现Fe资源的再利用。

[0003]另一方面,电磁辐射污染已经成为继大气污染、水污染和噪声污染之后的第四污染源,且随着电子、电信技术快速发展而日趋严重。电磁波吸收材料被认为是解决目前严重电磁污染问题的最有效途径。纳米FeO具有成本低、设计灵活性高、吸收强等优势,是一种很有潜力的吸波材料。目前,主要通过湿化学法合成的FeO基的吸波材料,主要合成步骤为:首先采用共沉淀法制备Fe3O4磁性纳米颗粒,其次制备EG/PANI复合材料,最后利用机械共混法制备EG/PANI/FeO复合材料。但是,上述制备方法在制备过程中吸波材料易团聚,合成量少,无法工业化大量生产。

发明内容

[0004]有鉴于此,本发明目的在于提供一种利用镍渣制备吸波材料的方法,本发明提供的制备方法使镍渣中的铁组元选择性富集于磁铁矿中,避免了 FeO颗粒由于磁性而引起的团聚,合成量大,可实现大规模生产。

[0005]本发明提供了一种利用镍渣制备吸波材料的方法,包括以下制备步骤:

[0006]1)将镍渣与氧化钙混合后压片,得到改质镍渣;

[0007]2)将所述步骤1)得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣;

[0008]3)将所述步骤2)中得到的氧化改质镍渣依次进行破碎、磁选,得到磁性物质;

[0009]4)将得到的磁性物质研磨至70~150nm,得到吸波材料。

[0010]优选地,所诉镍渣包括以下质量百分含量的物质组成:

[0011]

[0012]优选地,所述镍渣的粒度<200目。

[0013]优选地,所述步骤1)中的氧化钙的质量为镍渣质量的5%~20%。

[0014]优选地,所述步骤2)中熔融氧化的温度为1350℃~1500℃。

[0015]优选地,所述步骤2)中升温至熔融氧化的温度的升温速率为5~10℃ /min。

[0016]优选地,所述熔融氧化的氧化剂为空气,所述空气的流速为200mL/min ~400mL/min。

[0017]优选地,所述步骤3)中破碎后的粒度<200目。

[0018]优选地,所述步骤3)中磁选的磁场强度为100mT~200mT。

[0019]本发明还提供了所述制备方法制得的吸波材料,包括以下质量百分含量原料组成:

[0020]

[0021]所述吸波材料的粒度为70~150nm。

[0022]有益技术效果:本发明提供了一种利用镍渣制备吸波材料的方法,将镍渣与氧化钙混合后压片,得到改质镍渣;将得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣;将得到的氧化改质镍渣依次进行破碎、磁选,得到磁性物质;将得到的磁性物质研磨至70~150nm,得到吸波材料。本发明通过熔融氧化法处理改质镍渣,使镍渣中的铁组元选择性富集于磁铁矿相,且FeO纳米晶体镶嵌于多种氧化物,如SiO、CaO、 MgO中,磁分离后依然伴有少量介电性氧化物SiO,避免了FeO颗粒由于磁性而引起的团聚,合成量大,可实现大规模生产。

附图说明

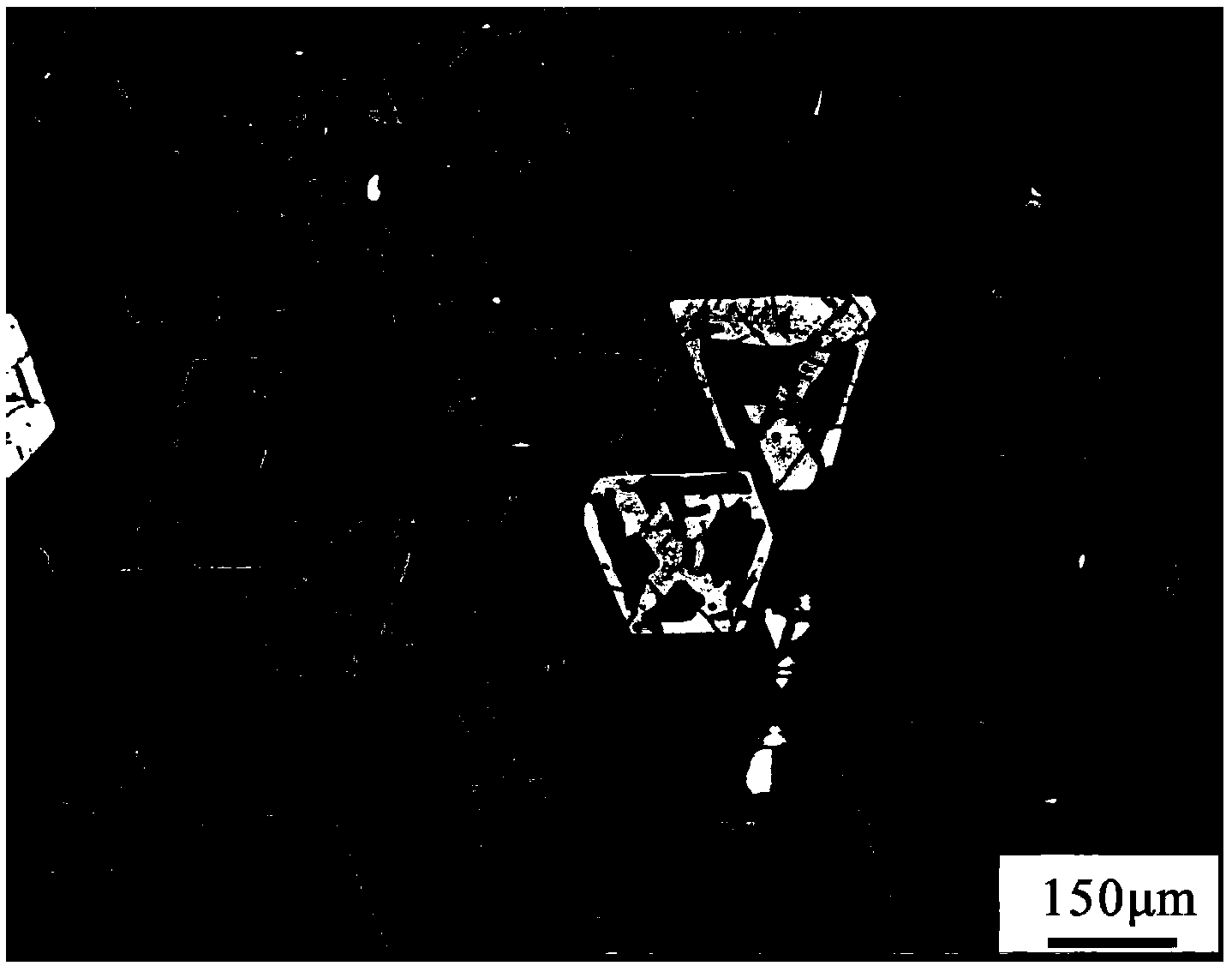

[0023]图1为实施例1中得到的氧化改质镍渣的电镜扫描图;

[0024]图2为实施例1中得到的吸波材料的反射损耗曲线。

具体实施方式

[0025]本发明提供了一种利用镍渣制备吸波材料的方法,包括以下制备步骤:

[0026]1)将镍渣与氧化钙混合后压片,得到改质镍渣;

[0027]2)将所述步骤1)得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣;

[0028]3)将所述步骤2)中得到的氧化改质镍渣依次进行破碎、磁选,得到磁性物质;

[0029]4)将得到的磁性物质研磨至70~150nm,得到吸波材料。

[0030]本发明将镍渣与氧化钙混合后压片,得到改质镍渣。

[0031]在本发明中,所述镍渣优选为闪速炉水淬镍渣。

[0032]在本发明中,所述镍渣优选包括以下质量百分含量的物质组成:

[0033]

[0034]在本发明中,所述镍渣中的铁主要以磁铁矿相FeO和铁橄榄石 2FeO·SiO的形式存在。

[0035]在本发明中,所述镍渣的粒度优选为<200目,更优选为<400目。

[0036]在本发明中,所述氧化钙的质量优选为镍渣质量的5%~20%,更优选为 10%~15%。

[0037]在本发明中,所述氧化钙为改质剂,将镍渣与氧化钙混合后调整镍渣的碱度为3.8~6。

[0038]本发明通过加入氧化钙使铁橄榄石分解,促进磁铁矿相的形成。

[0039]本发明对镍渣与氧化钙混合的方法没有特殊限定,选用本领域技术人员熟知的混合方法即可。

[0040]本发明对压片的方法没有特殊限定,选用本领域技术人员熟知的压片方法即可。

[0041]得到改质镍渣后,本发明将得到的改质镍渣进行熔融氧化,析出不饱满颗粒状磁铁矿相,得到氧化改质镍渣。本发明通过熔融氧化法处理改质镍渣,使镍渣中的铁组元选择性富集于磁铁矿相。

[0042]在本发明中,所述熔融氧化的温度优选为1350℃~1500℃,更优选为 1400℃~1450℃,所述熔融氧化的时间优选为10min~30min,更优选为 15~25min。

[0043]在本发明中,所述熔融氧化的氧化剂优选为空气,所述空气的流速优选为200mL/min~400mL/min,更优选为250mL/min~350mL/min。

[0044]在本发明中,升温至所述熔融氧化的升温速率优选为5~10℃/min,更优选为8℃/min。

[0045]在本发明中,所述熔融氧化后还优选依次包括保温、降温至室温,得到氧化改质镍渣。

[0046]在本发明中,所述保温的温度优选熔融氧化的温度;所述保温的时间优选为15~30min,更优选为20~25min。本发明通过保温促进熔渣中铁元素向磁铁矿相富集。

[0047]在本发明中,所述降温速率优选为5~10℃/min,更优选为8℃/min。

[0048]在本发明中,所述降温后析出磁铁矿相。

[0049]在本发明中,所述磁铁矿相形貌为颗粒状,所述磁铁矿相的粒度优选为 10~30μm。

[0050]在本发明中,所述熔融氧化优选将改质镍渣置于刚玉坩埚中,在微波材料工作站中进行。

[0051]得到氧化改质镍渣后,本发明将得到的氧化改质镍渣依次进行破碎、磁选,得到磁性物质;

[0052]在本发明中,所述破碎的粒度优选为<200目,更优选为<400目。

[0053]在本发明中,所述磁选的磁场强度优选为100mT~200mT,更优选为 125mT~175mT。

[0054]在本发明中,所述磁选优选在磁选机中进行。

[0055]得到磁性物质后,本发明将磁性物质研磨至70~150nm,得到吸波材料。

[0056]在本发明中,优选将磁性物质与分散剂混合后进行研磨。

[0057]在本发明中,所述分散剂优选为乙醇或水,更优选为乙醇。

[0058]在本发明中,所述分散剂的用量优选为10:1。

[0059]在本发明中,所述研磨后的粒度优选为90~130nm,更优选为 100~120nm。

[0060]在本发明中,所述研磨优选在球磨机中进行。

[0061]本发明对磁性物质与分散剂混合的方法没有特殊限定,选用本领域技术人员熟知的混合方法即可。

[0062]本发明还提供了上述制备方法得到的吸波材料,所述吸波材料包括以下质量百分含量原料组成:

[0063]

[0064]所述吸波材料的粒度为70~150nm。

[0065]在本发明中,所述吸波材料的粒度粒度优选为90~130nm,更优选为 100~120nm。

[0066]为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0067]实施例1

[0068]镍渣为闪速炉水淬镍渣

[0069]具体组成为:

[0070]

[0071]其他:1%。

[0072]将镍渣碎破后使用200目筛子(<74μm)筛分,将筛分后的80g镍渣与 5.58g CaO,调整碱度为0.6,混合均匀后压片,将压片后的改质镍渣盛于刚玉坩埚中,放置在微波材料工作站中以5℃/min加热至1450℃。通入200 mL/min的空气氧化10min,待氧化结束后保温20min,然后以5℃/min的速率至室温。得到氧化改质镍渣,析出磁铁矿相为不饱和颗粒状。将氧化改质镍渣破碎至200目以下,置于磁选机中,磁场强度为100mT,进行磁选。将磁性物质置于球磨机中,加入乙醇为分散剂,研磨24h,至FeO纳米晶体粒度为70nm~90nm,制得吸波材料。

[0073]实施例2

[0074]镍渣为闪速炉水淬镍渣,具体组成为:

[0075]

[0076]其他:1%。

[0077]将镍渣碎破后使用200目筛子(<74μm)筛分,将筛分后的80g镍渣与 13.17g CaO混合均匀,调整碱度为0.9,后压片,将压片后的改质镍渣盛于刚玉坩埚中,放置在微波材料工作站中以5℃/min加热至1500℃。通入400 mL/min的空气氧化20min,待氧化结束后保温20min,然后以5℃/min的速率至室温。得到氧化改质镍渣,析出磁铁矿相为颗粒状,(如图1所示)。将氧化改质镍渣破碎至200目以下,置于磁选机中,磁场强度为150mT,进行磁选。将磁性物质置于球磨机中,加入乙醇为分散剂,研磨24h,至FeO纳米晶体粒度为100nm~120nm,制得吸波材料。

[0078]实施例3

[0079]镍渣为闪速炉水淬镍渣,具体组成为:

[0080]

[0081]其他2%。

[0082]将镍渣碎破后使用200目筛子(<74μm)筛分,将筛分后的80g镍渣与 20.75g CaO混合均匀,调整碱度为1.2,后压片,将压片后的改质镍渣盛于刚玉坩埚中,放置在微波材料工作站中以5℃/min加热至1400℃。通入300 mL/min的空气氧化20min,待氧化结束后保温20min,然后以5℃/min的速率至室温。得到氧化改质镍渣,析出磁铁矿相为颗粒状。将氧化改质镍渣破碎至200目以下,置于磁选机中,磁场强度为200mT,进行磁选。将磁性物质置于球磨机中,加入乙醇为分散剂,研磨24h,至FeO纳米晶体粒度为 130nm~150nm,制得吸波材料。

[0083]将实施例1中的吸波材料用安捷伦公司生产的PNA-N5244A型矢量网络分析仪测试。将实施例1中材料与石蜡按一定比例混合后,将混合物压制成厚度为2.0mm,内径为

3.04mm,外径为7.00mm的同轴圆环,在室温下测试。图1为实施例1中吸波材料的反射损耗曲线。

[0084]由图1可知,实施例1中得到的吸波材料的最低反射损耗约为-15dB。

[0085]用同样的方法分别对实施例2和实施例3中的吸波材料进行测试,得到的结果如表1所示。

[0086]表1实施例1~3中得到的吸波材料的吸波性能评价

[0087]

[0088]

[0089]由表1可知,实施例1~3所制备的吸波材料吸波性能良好。

[0090]以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护。