详情

摘要

本发明提供了一种利用铜渣制备吸波材料的方法,属于冶金技术领域,包括以下制备步骤:将铜渣与氧化钙混合后压片,得到改质铜渣;将得到的改质铜渣进行熔融氧化,得到氧化改质铜渣,出不饱满颗粒状磁铁矿相;将氧化改质铜渣依次进行破碎、磁选,得到磁性物质;将得到的磁性物质研磨至70~150nm,得到吸波材料。本发明通过熔融氧化法处理铜渣,使铜渣中的铁组元选择性富集于磁铁矿相,且Fe3O4纳米晶体镶嵌于多种氧化物中,磁分离后依然伴有少量介电性氧化物SiO2,避免了Fe3O4颗粒由于磁性而引起的团聚,合成量大,可实现大规模生产。

权利要求

1.一种利用铜渣制备吸波材料的方法, 包括以下步骤:1)将铜渣与氧化钙混合后压片, 得到改质铜渣;2)将所述步骤1)得到的改质铜渣进行熔融氧化, 析出不饱满颗粒状磁铁矿相, 得到氧化改质铜渣;3)将所述步骤2)得到的氧化改质铜渣依次进行破碎、 磁选, 得到磁性物质;4)将所述步骤3)得到的磁性物质研磨至70 150nm, 得到吸波材料;所述步骤1)中氧化钙的质量为铜渣质量的5% 10%;所述吸波材料包括以下质量百分含量原料组成:Fe O 45% 70%;SiO 25% 50%;ZnO 1% 5%;CuO 0.2 1%。

2.根据权利要求1所述的方法, 其特征在于, 所述步骤1)中的铜渣包括以下质量百分含量的组分:FeO 38%~53%,SiO2 27%~37%,Fe O 12%~15%,MgO 1%~3%,CaO 4%~15%,Al2O3 2%~12%,S 0.46%~0.79%,Cu 0.17%~0.33%。

3.根据权利要求1或2所述的方法, 其特征在于, 所述铜渣的粒度<200目。

4.根据权利要求1所述的方法, 其特征在于, 所述步骤2)中熔融氧化的温度为1350℃1500℃。

5.根据权利要求4所述的方法, 其特征在于, 所述步骤2)中升温至熔融氧化温度的升温速率为5 10℃/min。

6.根据权利要求1、 4或5所述的方法, 其特征在于, 所述熔融氧化在空气气氛中进行, 所述空气的流速为200mL/min 400mL/min。

7.根据权利要求1所述的方法, 其特征在于, 所述步骤3)中破碎的粒度<200目。

8.根据权利要求1所述的方法, 其特征在于, 所述步骤3)中磁选的磁场强度为100mT200mT。

说明书

一种利用铜渣制备吸波材料的方法及吸波材料

技术领域

[0001]本发明涉及冶金技术领域, 特别涉及一种利用铜渣制备吸波材料的方法及吸波材料。

背景技术

[0002]我国铜冶金企业每年堆积了大量的铜渣。我国的铜渣主要为火法熔炼渣, 此外还有相当数量的转炉渣和湿法炼铜浸出渣。大量的铜渣不仅占用土地, 而且污染环境, 更造成了资源的巨大浪费。铜渣的典型成分为FeO38%~53%, SiO 27%~37%, Fe O 12%~15%,MgO 1%~3%, CaO 4%~15%, Al2O32%~12%, S 0.46%~0.79%, Cu 0.17%~0.33%。可以看出, 铜渣中TFe含量平均可达40%以上, 若能有效开发利用铜渣中的铁资源, 必将对促进铜冶金企业的可持续发展产生重要影响。理论研究和生产实践表明, 铜渣中的铁主要以磁铁矿相(Fe O )、铁橄榄石(2FeO·SiO )的形式存在。铁橄榄石是复杂硅酸盐组成的共熔体, 是Si-O原子相互连接的复杂网状晶体, 采用传统矿物加工方法很难实现Si-Fe的有效分离, 因而也难以实现Fe资源的再利用。

[0003]另一方面, 电磁辐射污染已经成为继大气污染、水污染和噪声污染之后的第四污染源, 且随着电子、 电信技术快速发展而日趋严重。 电磁波吸收材料被认为是解决目前严重电磁污染问题的最有效途径。纳米Fe O 具有成本低、 设计灵活性高、 吸收强等优势, 是一种很有潜力的吸波材料。目前, 主要通过湿化学法合成的Fe3O4基的吸波材料, 主要合成步骤为: 首先采用共沉淀法制备Fe O 磁性纳米颗粒, 其次制备EG/PANI复合材料, 最后利用机械共混法制备EG/PANI/Fe O 复合材料。但是, 上述制备方法在制备过程中吸波材料易团聚, 合成量少, 无法工业化大量生产。

发明内容

[0004]有鉴于此, 本发明目的在于提供一种利用铜渣制备吸波材料的方法, 本发明提供的制备方法使铜渣中的铁组元选择性富集于磁铁矿中, 避免了Fe O 颗粒由于磁性而引起的团聚, 合成量大, 可实现大规模生产。

[0005]本发明提供了一种利用铜渣制备吸波材料的方法, 包括以下制备步骤:

[0006]1)将铜渣与氧化钙混合后压片, 得到改质铜渣;

[0007]2)将所述步骤1)得到的改质铜渣进行熔融氧化, 析出不饱满颗粒状磁铁矿相, 得到氧化改质铜渣;

[0008]3)将所述步骤2)中得到的氧化改质铜渣依次进行破碎、 磁选, 得到磁性物质;

[0009]4)将得到的磁性物质研磨至70~150nm, 得到吸波材料。

[0010]优选地, 所诉铜渣包括以下质量百分含量的物质组成:

[0011]

[0012]优选地, 所述铜渣的粒度<200目。

[0013]优选地, 所述步骤1)中的氧化钙的质量为铜渣质量的5%~10%。

[0014]优选地, 所述步骤2)中熔融氧化的温度为1350℃~1500℃。

[0015]优选地, 所述步骤2)中升温至熔融氧化的温度的升温速率为5~10℃/min。

[0016]优选地, 所述熔融氧化的氧化剂为空气, 所述空气的流速为200mL/min~400mL/min。

[0017]优选地, 所述步骤3)中破碎后的粒度<200目。

[0018]优选地, 所述步骤3)中磁选的磁场强度为100mT~200mT。

[0019]本发明还提供了所述制备方法制得的吸波材料, 包括以下质量百分含量原料组成:

[0020]

[0021]

[0022]所述吸波材料的粒度为70~150nm。

[0023]有益技术效果: 本发明提供了一种利用铜渣制备吸波材料的方法, 将铜渣与氧化钙混合后压片, 得到改质铜渣; 将得到的改质铜渣进行熔融氧化, 析出不饱满颗粒状磁铁矿相, 得到氧化改质铜渣; 将得到的氧化改质铜渣依次进行破碎、 磁选, 得到磁性物质; 将得到的磁性物质研磨至70~150nm, 得到吸波材料。本发明通过熔融氧化法处理改质铜渣, 使铜渣中的铁组元选择性富集于磁铁矿相, 且Fe3O4纳米晶体镶嵌于多种氧化物如SiO2、MgO和CaO中, 磁分离后依然伴有少量介电性氧化物SiO , 避免了Fe O 颗粒由于磁性而引起的团聚, 合成量大, 可实现大规模生产。

附图说明

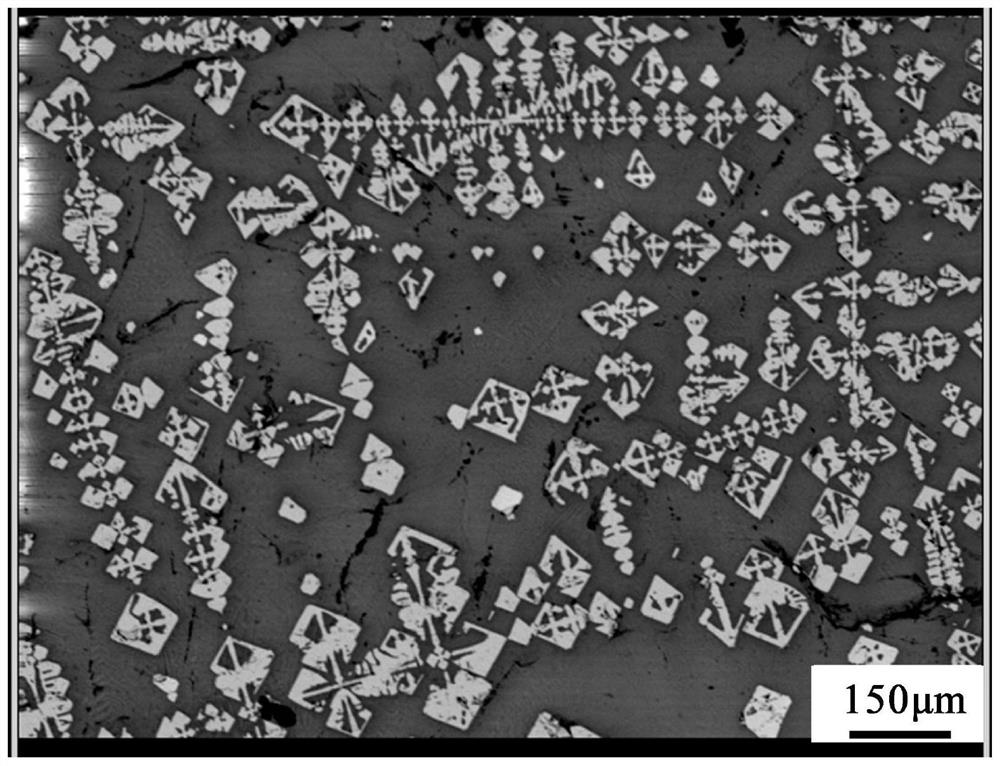

[0024]图1为实施例1中得到的氧化改质铜渣的电镜扫描图;

[0025]图2为实施例1中得到的吸波材料的反射损耗曲线。

具体实施方式

[0026]本发明提供了一种利用铜渣制备吸波材料的方法, 包括以下制备步骤:

[0027]1)将铜渣与氧化钙混合后压片, 得到改质铜渣;

[0028]2)将所述步骤1)得到的改质铜渣进行熔融氧化, 析出不饱满颗粒状磁铁矿相, 得到氧化改质铜渣;

[0029]3)将所述步骤2)中得到的氧化改质铜渣依次进行破碎、 磁选, 得到磁性物质;

[0030]4)将得到的磁性物质研磨至70~150nm, 得到吸波材料。

[0031]本发明将铜渣与氧化钙混合后压片, 得到改质铜渣。

[0032]在本发明中, 所述铜渣优选为火法熔炼铜渣、 湿法熔炼铜浸出渣或转炉渣。

[0033]在本发明中, 所述铜渣优选包括以下质量百分含量的物质组成:

[0034]

[0035]

[0036]在本发明中, 所述铜渣中的铁主要以磁铁矿相Fe O 和铁橄榄石2FeO·SiO 的形式存在。

[0037]在本发明中, 所述铜渣的粒度优选为<200目, 更优选为<400目。

[0038]在本发明中, 所述氧化钙的质量优选为铜渣质量的5%~10%, 更优选为7%~8%。

[0039]在本发明中, 所述氧化钙为改质剂, 将铜渣与氧化钙混合后可促使铜渣中铁橄榄石相分解而生成磁铁矿相。

[0040]本发明对铜渣与氧化钙混合的方法没有特殊限定, 选用本领域技术人员熟知的混合方法即可。

[0041]本发明对压片的方法没有特殊限定, 选用本领域技术人员熟知的压片方法即可。

[0042]得到改质铜渣后, 本发明将得到的改质铜渣进行熔融氧化, 析出不饱满颗粒状磁铁矿相, 得到氧化改质铜渣。本发明通过熔融氧化法处理改质铜渣, 使铜渣中的铁组元选择性富集于磁铁矿相。

[0043]在本发明中, 所述熔融氧化的温度优选为1350℃~1500℃, 更优选为1400℃~1450℃, 所述熔融氧化的时间优选为10min~30min, 更优选为15~25min。

[0044]在本发明中, 所述熔融氧化的氧化剂优选为空气, 所述空气的流速优选为200mL/min~400mL/min, 更优选为250mL/min~350mL/min。

[0045]在本发明中, 升温至所述熔融氧化的升温速率优选为5~10℃/min, 更优选为8℃/min。

[0046]在本发明中, 所述熔融氧化后还优选依次包括保温、 降温至室温, 得到氧化改质铜渣。

[0047]在本发明中, 所述保温的温度优选熔融氧化的温度; 所述保温的时间优选为15~30min, 更优选为20~25min。本发明通过保温过程使铁元素有足够的时间富集于磁铁矿相。

[0048]在本发明中, 所述降温速率优选为5~10℃/min, 更优选为8℃/min。

[0049]在本发明中, 所述降温后析出磁铁矿相。

[0050]在本发明中, 所述磁铁矿相形貌为不饱满颗粒状, 所述磁铁矿相的粒度优选为10~30μm。

[0051]在本发明中, 所述熔融氧化优选将改质铜渣置于刚玉坩埚中, 在微波材料工作站中进行。

[0052]得到氧化改质铜渣后, 本发明将得到的氧化改质铜渣依次进行破碎、 磁选, 得到磁性物质;

[0053]在本发明中, 所述破碎的粒度优选为<200目, 更优选为<400目。

[0054]在本发明中, 所述磁选的磁场强度优选为100mT~200mT, 更优选为125mT~175mT。

[0055]在本发明中, 所述磁选优选在磁选机种进行。

[0056]得到磁性物质后, 本发明将磁性物质研磨至70~150nm, 得到吸波材料。

[0057]在本发明中, 优选将磁性物质与分散剂混合后进行研磨。

[0058]在本发明中, 所述分散剂优选为乙醇或水, 更优选为乙醇。

[0059]在本发明中, 所述分散剂的用量优选为10:1。

[0060]在本发明中, 所述研磨后的粒度优选为90~130nm, 更优选为100~120nm。

[0061]在本发明中, 所述研磨优选在球磨机种进行。

[0062]本发明对磁性物质与分散剂混合的方法没有特殊限定, 选用本领域技术人员熟知的混合方法即可。

[0063]本发明还提供了上述制备方法得到的吸波材料, 所述吸波材料包括以下质量百分含量原料组成:

[0064]

[0065]所述吸波材料的粒度为70~150nm。

[0066]在本发明中, 所述吸波材料的粒度粒度优选为90~130nm, 更优选为100~120nm。

[0067]为了更好地理解本发明, 下面结合实施例进一步阐明本发明的内容, 但本发明的内容不仅仅局限于下面的实施例。

[0068]实施例1

[0069]铜渣为闪速炉铜渣, 具体组成为:

[0070]

[0071]将铜渣碎破后使用200目筛子(<74μm)筛分, 将筛分后的100g铜渣与5g CaO混合均匀后压片, 将压片后的改质铜渣盛于刚玉坩埚中, 放置在微波材料工作站中以5℃/min加热至1450℃。通入200mL/min的空气氧化10min, 待氧化结束后保温20min, 然后以5℃/min的速率至室温。得到氧化改质铜渣, 析出磁铁矿相为颗粒状(图1所示), 平均粒度21μm。将氧化改质铜渣破碎至200目以下, 置于磁选机中, 磁场强度为100mT, 进行磁选。将磁性物质置于球磨机中, 加入乙醇为分散剂, 研磨24h, 至Fe O 纳米晶体粒度为70nm~90nm, 制得吸波材料。

[0072]实施例2

[0073]铜渣为白银炉铜渣, 具体组成为:

[0074]

[0075]

[0076]将铜渣碎破后使用200目筛子(<74μm)筛分, 将筛分后的100g铜渣与7g CaO混合均匀后压片, 将压片后的改质铜渣盛于刚玉坩埚中, 放置在微波材料工作站中以5℃/min加热至1500℃。通入400mL/min的空气氧化20min, 待氧化结束后保温20min, 然后以5℃/min的速率至室温。得到氧化改质铜渣, 析出磁铁矿相为颗粒状, 平均粒度18μm。将氧化改质铜渣破碎至200目以下, 置于磁选机中, 磁场强度为100mT, 进行磁选。将磁性物质置于球磨机中, 加入乙醇为分散剂, 研磨24h, 至Fe O 纳米晶体粒度为100nm~120nm, 制得吸波材料。

[0077]实施例3

[0078]铜渣为奥斯麦特炉铜渣, 具体组成为

[0079]

[0080]将铜渣碎破后使用200目筛子(<74μm)筛分, 将筛分后的100g铜渣与9g CaO混合均匀后压片, 将压片后的改质铜渣盛于刚玉坩埚中, 放置在微波材料工作站中以5℃/min加热至1400℃。通入300mL/min的空气氧化20min, 待氧化结束后保温20min, 然后以5℃/min的速率至室温。得到氧化改质铜渣, 析出磁铁矿相为颗粒状, 平均粒度25μm。将氧化改质铜渣破碎至200目以下, 置于磁选机中, 磁场强度为200mT, 进行磁选。将磁性物质置于球磨机中, 加入乙醇为分散剂, 研磨24h, 至Fe O 纳米晶体粒度为130nm~150nm, 制得吸波材料。

[0081]将实施例1中得到的吸波材料用安捷伦公司生产的PNA-N5244A型矢量网络分析仪测试, 将材料与石蜡按一定比例混合后, 将混合物压制成厚度为2.0mm, 内径为3.04mm, 外径为7.00mm的同轴圆环, 在室温下测试。 图2为实施例1中吸波材料的反射损耗曲线。

[0082]由图2可知, 实施例1中的最低反射损耗为-21dB。

[0083]用同样的方法测量实施例2~3中的吸波材料的吸波性能。

[0084]将实施例1~3得到的吸波材料进行吸波性能评价, 其结果如表1所示。

[0085]表1实施例1~3中得到的吸波材料的吸波性能评价

[0086] 吸波性能评价实施例1 最低反射损耗约为-21dB实施例2 最低反射损耗约为-20dB实施例3 最低反射损耗约为-22dB

[0087]由表1可知, 实施例1~3所制备的吸波材料吸波性能良好。

[0088]以上所述仅是本发明的优选实施方式, 应当指出, 对于本技术领域的普通技术人员来说, 在不脱离本发明原理的前提下, 还可以做出若干改进和润饰, 这些改进和润饰也应视为本发明的保护范围。