详情

摘要

本发明提供了一种碳基复合薄膜及其制备方法,属于表面工程领域。本发明以碳靶和金属碳化物靶为溅射靶材,基于闭合场非平衡磁控溅射等离子体空间分布特点及样品转架转速对薄膜结构的影响规律,仅通过样品转架旋转“快‑慢”的周期性控制,在沉积过程中自发形成兼具纳米层结构和纳米复合结构的双结构的碳基复合薄膜,碳靶和金属碳化物靶在真空腔体中相对放置,当转架转速快时,沉积出具有纳米复合结构的复合薄膜,当转架转速慢时,沉积出具有纳米多层结构复合薄膜,通过转架转速的调节可实现纳米复合结构中纳米晶的尺寸和纳米多层结构中的调制周期,通过控制样品转架转速周期性调节的时间可实现纳米复合结构层和纳米多层结构层的厚度。

权利要求

1.一种碳基复合薄膜的制备方法,其特征在于,包括以下步骤:对金属基底进行活化,得到活化的金属基底;以金属靶、碳靶和金属碳化物靶为溅射靶材,对所述活化的金属基底进行闭合场非平衡磁控溅射,形成梯度过渡层;以碳靶和金属碳化物靶为溅射靶材,在所述梯度过渡层的表面进行磁控沉积,形成纳米多层-纳米复合双结构,得到所述碳基复合薄膜;当所述磁控沉积的样品转架转速为0.6~2.2rpm时,形成纳米多层结构,当所述磁控沉积的样品转架转速为6~8rpm时,形成纳米复合结构;所述金属碳化物靶均为CrC靶、WC靶或TiC靶;所述闭合场非平衡磁控溅射的氩气气压为0.3~1.5Pa,偏压为-50~-70V,金属靶在500~900W下沉积5~15min,随后在15~45min内线性降为0W,碳靶的靶功率由0W线性增加至1.8~2.3kW,金属碳化物靶的靶功率由0W线性增加至300~800W,样品转架转速为3~5rpm;所述磁控沉积的氩气气压为0.3~1.5Pa,偏压为-50~-70V,碳靶的靶功率为1.8~

2.3kW,金属碳化物靶的靶功率为300~800W。

2.根据权利要求1所述的制备方法,其特征在于,所述活化的过程为当闭合场非平衡磁-4 -4控溅射沉积腔体真空度达到2×10 ~5×10 Pa时,通入氩气,气压控制为0.5~2.0Pa,在+直流偏压-300~-500V下对所述活化的金属基底的表面用Ar 轰击清洗15~20min。

3.根据权利要求1所述的制备方法,其特征在于,所述金属靶为Cr靶或Ti靶。

4.根据权利要求1所述的制备方法,其特征在于,所述磁控沉积时样品转架转速为0.6~2.2rpm和6~8rpm的交替次数为10~100次,所述磁控沉积的时间为10~350min。

5.根据权利要求1所述的制备方法,其特征在于,所述金属基底依次经逐级打磨、抛光至表面粗糙度Ra≤0.2μm、丙酮超声清洗、无水乙醇超声清洗和氮气吹干后再活化。

6.根据权利要求5所述的制备方法,其特征在于,所述丙酮超声清洗和无水乙醇超声清洗的时间独立地为15~20min,温度独立地为20~30℃,功率独立地为500~800W。

7.权利要求1~6任一项所述制备方法制得的碳基复合薄膜,其特征在于,包括依次交替的纳米多层结构和纳米复合结构。

8.根据权利要求7所述的碳基复合薄膜,其特征在于,所述纳米多层结构和纳米复合结构的交替周期为10~100次。

说明书

一种碳基复合薄膜及其制备方法

技术领域

[0001]本发明涉及表面工程技术领域,尤其涉及一种碳基复合薄膜及其制备方法。

背景技术

[0002]类金刚石碳基薄膜是目前唯一兼具高硬度与自润滑特性的固体润滑薄膜材料。强韧与润滑一体化碳基薄膜是机械装备关键零部件在重载、高速、冲击等苛刻工况下可靠与长寿命运行的重要保障。然而碳基薄膜的硬度和韧性相互制衡,如何实现类金刚石碳基薄膜集高硬度、高韧性、低摩擦和低磨损于一体是该领域公认的关键技术难题。

[0003]在改善类金刚石碳基薄膜综合性能的过程中,薄膜结构调控和多尺度设计被认为是解决其高应力、高脆性及摩擦行为环境敏感性的有效途径之一。近年来研究发现,通过构筑多层膜的方法可以使碳基复合薄膜获得更加优异的力学和摩擦学性能。多层结构中异质界面处的共格、半共格及非共格应变能够显著降低薄膜内应力。与此同时,大量的异质层间界面能够有效抑制裂纹扩展,从而改善薄膜韧性。与单层膜相比,多层膜在硬度、断裂韧性和耐磨损性能等方面均有较明显的提高。尤其是纳米尺度的多层薄膜体中薄膜的性能会随调制周期的变化而发生变化,且在某一特定范围内出现超硬等异常效应。通过构筑纳米多层结构将高硬度、高热稳定、高耐磨的过渡族金属碳化物和非晶碳基体进行复合可实现二者性能优势的有机结合。然而,纳米多层结构设计虽能显著改善该类复合薄膜的强韧性,但在摩擦过程中滑动界面处的金属碳化物硬质颗粒增大了薄膜摩擦系数及产生磨料磨损的几率,导致其摩擦学性能相较于非晶碳基薄膜有恶化趋势。

发明内容

[0004]有鉴于此,本发明的目的在于提供一种碳基复合薄膜及其制备方法。本发明通过制备纳米多层-纳米复合双结构复合薄膜,实现了薄膜强韧性和摩擦学性能的同时提升,实现了碳基薄膜的强韧与润滑一体化。

[0005]为了实现上述发明目的,本发明提供以下技术方案:

[0006]本发明提供了一种碳基复合薄膜的制备方法,包括以下步骤:

[0007]对金属基底进行活化,得到活化的金属基底;

[0008]以金属靶、碳靶和金属碳化物靶为溅射靶材,对所述活化的金属基底进行闭合场非平衡磁控溅射,形成梯度过渡层;

[0009]以碳靶和金属碳化物靶为溅射靶材,在所述梯度过渡层的表面进行磁控沉积,形成纳米多层-纳米复合双结构,得到所述碳基复合薄膜;

[0010]当所述磁控沉积的样品转架转速为0.5~5rpm时,形成纳米多层结构,当所述磁控沉积的样品转架转速为5~8rpm时,形成纳米复合结构;

[0011]所述金属碳化物靶均为Cr3C2靶、WC靶或TiC靶。

-4

[0012]优选地,所述活化的过程为当闭合场非平衡磁控溅射沉积腔体真空度达到2×10-4~5×10 Pa时,通入氩气,气压控制为0.5~2.0Pa,在直流偏压-300~-500V下对所述活化+的金属基底的表面用Ar轰击清洗15~20min。

[0013]优选地,所述闭合场非平衡磁控溅射的氩气气压为0.3~1.5Pa,偏压为-50~-70V,金属靶在500~900W下沉积5~15min,随后在15~45min内线性降为0W,碳靶的靶功率由0W线性增加至1.8~2.3kW,金属碳化物靶的靶功率由0W线性增加至300~800W,样品转架转速为3~5rpm。

[0014]优选地,所述金属靶为Cr靶或Ti靶。

[0015]优选地,所述磁控沉积的氩气气压为0.3~1.5Pa,偏压为-50~-70V,碳靶的靶功率为1.8~2.3kW,金属碳化物靶的靶功率为300~800W。

[0016]优选地,所述磁控沉积时样品转架转速为0.5~5rpm和5~8rpm的交替次数为10~100次,所述磁控沉积的时间为10~350min。

[0017]优选地,所述金属基底依次经逐级打磨、抛光至表面粗糙度Ra≤0.2μm、丙酮超声清洗、无水乙醇超声清洗和氮气吹干后再进行活化。

[0018]优选地,所述丙酮超声清洗和无水乙醇超声清洗的时间独立地为15~20min,温度独立地为20~30℃,功率独立地为500~800W。

[0019]本发明还提供了上述技术方案所述制备方法制得的碳基复合薄膜,包括依次交替的纳米多层结构和纳米复合结构。

[0020]优选地,所述纳米多层结构和纳米复合结构的交替周期为10~100次。

[0021]本发明提供了一种碳基复合薄膜的制备方法,包括以下步骤:对金属基底进行活化,得到活化的金属基底;以金属靶、碳靶和金属碳化物靶为溅射靶材,对所述活化的金属基底进行闭合场非平衡磁控溅射,形成梯度过渡层;以碳靶和金属碳化物靶为溅射靶材,在所述梯度过渡层的表面进行磁控沉积,形成纳米多层-纳米复合双结构,得到所述碳基复合薄膜;当所述磁控沉积的样品转架转速为0.5~5rpm时,形成纳米多层结构,当所述磁控沉积的样品转架转速为5~8rpm时,形成纳米复合结构;所述金属碳化物靶均为CrC靶、WC靶或TiC靶。本发明利用物理气相沉积技术,以碳靶和金属碳化物靶为溅射靶材,基于闭合场非平衡磁控溅射等离子体空间分布特点及样品转架转速对薄膜结构的影响规律,仅通过样品转架旋转“快-慢”的周期性控制,在沉积过程中自发形成兼具纳米层结构和纳米复合结构的双结构的碳基复合薄膜,碳靶和金属碳化物靶在真空腔体中相对放置,当转架转速快时,沉积出具有纳米复合结构的复合薄膜,当转架转速慢时,沉积出具有纳米多层结构复合薄膜,通过转架转速的调节可实现纳米复合结构中纳米晶的尺寸和纳米多层结构中的调制周期,通过控制样品转架转速周期性调节的时间可实现纳米复合结构层和纳米多层结构层的厚度,即纳米多层-纳米复合多层结构的调制周期,在宏观上,纳米多层结构和纳米复合结构在膜层中又呈现层层交替的多层模式。本发明制得的碳基复合薄膜具有纳米多层-纳米复合双结构,不仅实现了薄膜强韧性的显著改善,还能使其摩擦学性能大幅提升,从而真正意义上实现了类金刚石碳基薄膜的强韧与润滑一体化。

附图说明

[0022]图1为实施例一制得的碳基复合薄膜的截面TEM照片,其中1为纳米复合结构层,2为纳米多层结构层;

[0023]图2为实施例一制得的碳基复合薄膜在500gf下的维氏压痕形貌图;

[0024]图3为实施例一制得的碳基复合薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与 mm GCr15小球对摩时的摩擦系数曲;

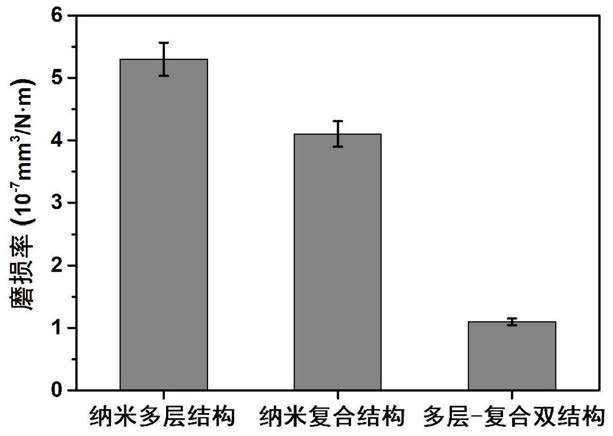

[0025]图4为不同结构薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与mm GCr15小球对摩时的摩擦系数曲线;

[0026]图5为不同结构薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与mm GCr15小球对摩时的磨损率图。

具体实施方式

[0027]本发明提供了一种碳基复合薄膜的制备方法,包括以下步骤:

[0028]对金属基底进行活化,得到活化的金属基底;

[0029]以金属靶、碳靶和金属碳化物靶为溅射靶材,对所述活化的金属基底进行闭合场非平衡磁控溅射,形成梯度过渡层;

[0030]以碳靶和金属碳化物靶为溅射靶材,在所述梯度过渡层的表面进行磁控沉积,形成纳米多层-纳米复合双结构,得到所述碳基复合薄膜;

[0031]当所述磁控沉积的样品转架转速为0.5~5rpm时,形成纳米多层结构,当所述磁控沉积的样品转架转速为5~8rpm时,形成纳米复合结构;

[0032]所述金属碳化物靶均为CrC靶、WC靶或TiC靶。

[0033]本发明对金属基底进行活化,得到活化的金属基底。在本发明中,所述活化的过程-4 -4优选为当闭合场非平衡磁控溅射沉积腔体真空度达到2×10 ~5×10 Pa时,通入氩气,气+压控制为0.5~2.0Pa,在直流偏压-300~-500V下对所述活化的金属基底的表面用Ar轰击清洗15~20min。

[0034]在本发明中,所述金属基底优选依次经逐级打磨、抛光至表面粗糙度Ra≤0.2μm、丙酮超声清洗、无水乙醇超声清洗和氮气吹干后再进行活化。本发明对所述逐级打磨和抛光的具体方式没有特殊的限定,采用本领域技术人员熟知的技术方案即可。

[0035]在本发明中,所述丙酮超声清洗和无水乙醇超声清洗的时间独立地优选为15~20min,温度独立地优选为20~30℃,功率独立地优选为500~800W,更优选为600W。

[0036]在本发明中,所述金属基底优选为316L不锈钢基底。

[0037]得活化的金属基底后,本发明到以金属靶、碳靶和金属碳化物靶为溅射靶材,对所述活化的金属基底进行闭合场非平衡磁控溅射,形成梯度过渡层。

[0038]在本发明中,所述闭合场非平衡磁控溅射的氩气气压优选为0.3~1.5Pa,更优选为0.8Pa,偏压优选为-50~-70V,金属靶优选在500~900W下沉积5~15min,更优选在800W下沉积15min,随后在15~45min内线性降为0W,更优选在30min内线性降为0W,碳靶的靶功率优选由0W线性增加至1.8~2.3kW,更优选为增加至2.1kW,金属碳化物靶的靶功率优选由0W线性增加至300~800W,样品转架转速优选为3~5rpm

[0039]在本发明中,所述金属靶优选为Cr靶或Ti靶。

[0040]在本发明中,所述金属碳化物靶为Cr3C2靶、WC靶或TiC靶。

[0041]在本发明中,所述金属靶、碳靶和金属碳化物靶优选置顶,固定于样品转架上的金属基底与溅射靶表面保持平行,且距离保持5~10cm,C靶和金属碳化物靶相对放置。

[0042]形成梯度过渡层后,本发明以碳靶和金属碳化物靶为溅射靶材,在所述梯度过渡层的表面进行磁控沉积,形成纳米多层-纳米复合双结构,得到所述碳基复合薄膜;

[0043]当所述磁控沉积的样品转架转速为0.5~5rpm时,形成纳米多层结构,当所述磁控沉积的样品转架转速为5~8rpm时,形成纳米复合结构;

[0044]所述金属碳化物靶为CrC靶、WC靶或TiC靶。

[0045]在本发明中,所述磁控沉积的氩气气压优选为0.3~1.5Pa,更优选为0.8Pa,偏压为-50~-70V,碳靶的靶功率优选为1.8~2.3kW,更优选为2.1kW,金属碳化物靶的靶功率优选为300~800W。

[0046]在本发明中,所述转速为0.5~5rpm的样品转架优选为0.6~2.2rpm,更优选为

1.1rpm,所述转速为5~8rpm的样品转架优选为6rpm。

[0047]在本发明中,所述磁控沉积时样品转架转速为0.5~5rpm和5~8rpm的交替次数优选为10~100次,更优选为25~50次,所述磁控沉积的时间优选为10~350min,更优选为330min。

[0048]本发明还提供了上述技术方案所述制备方法制得的碳基复合薄膜,包括依次交替的纳米多层结构和纳米复合结构。

[0049]在本发明中,所述纳米多层结构和纳米复合结构的交替周期优选为10~100次,更优选为25~50次。

[0050]在本发明中,所述纳米多层结构和纳米复合结构的厚度独立地优选为11、22或44nm。

[0051]在本发明中,所述纳米多层结构的调制周期优选为2.9、5.8或10nm。

[0052]为了进一步说明本发明,下面结合实例对本发明提供的碳基复合薄膜及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0053]实施例一

[0054]具体制备方法,包括以下步骤:

[0055](1)溅射平面靶的预置:确保固定于样品转架上的金属基底与溅射靶表面保持平行,且二者距离保持10cm,C靶和WC靶相对放置。

[0056](2)基底抛光及清洗:将316L不锈钢基底表面逐级打磨、抛光至表面粗糙度Ra≤

0.2μm,之后在超声功率为600W,温度为25℃,分别采用丙酮和无水乙醇超声清洗20min,氮气吹干后固定于样品转架上。

-4

[0057](3)基底表面活化:当闭合场非平衡磁控溅射沉积腔体真空度达到5×10 Pa时,通+入高纯氩气,气压控制在在2.0Pa,在直流偏压-500V下对金属基底表面用Ar轰击清洗15min,以去除基底表面杂质和氧化物,并实现表面活化。

[0058](3)沉积梯度过渡层:控制氩气气压在0.8Pa,偏压-70V,金属Cr靶靶功率在800W下沉积15min,随后在30min内Cr靶功率线性降为0W,C靶靶功率由0W线性增加至2.1kW,WC靶功率由0W线性增加至300W,样品转架转速为5rpm。

[0059](4)沉积纳米多层-纳米复合双结构碳基复合薄膜:控制氩气气压在0.8Pa,偏压-70V,碳靶材功率2.1kW,WC靶功率为300W条件下,周期性调节样品转架转速在1.1rpm和8rpm之间交替50次,沉积镀膜330min。

[0060]制得的复合薄膜具有明显的纳米复合和纳米多层两种结构,且纳米复合结构层和纳米多层结构层连续交替50层,各结构层厚度为22nm,纳米多层结构调制周期为5.8nm,即纳米复合结构层和纳米多层结构层厚度均为22nm,纳米多层结构中两个单层相加的厚度为

5.8nm,该类双结构复合薄膜硬度为18.7GPa,弹性模量为269GPa,膜基结合强度为46.4N,内

0.5应力为-0.82GPa,有效断裂韧性为1.72KPa·m ,在赫兹接触应力约为1.5GPa、往复频率为5Hz、干摩擦条件下与 GCr15小球对摩时稳定阶段平均摩擦系数为0.056,磨损率为-7 3

1.6×10 mm/N·m。

[0061]图1为实施例一制得的碳基复合薄膜的截面TEM照片,其中1为纳米复合结构层,2为纳米多层结构层。

[0062]图2为实施例一制得的碳基复合薄膜在500gf下的维氏压痕形貌,可知,压痕周围仅有较短裂纹产生,表明该复合薄膜具有较高的断裂韧性。

[0063]图3为实施例一制得的碳基复合薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与 mm GCr15小球对摩时的摩擦系数曲线,说明该复合薄膜具有较好的摩擦性能。

[0064]图4为不同结构薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与mm GCr15小球对摩时的摩擦系数曲线,图5为不同结构薄膜在赫兹接触应力为1.5GPa、往复频率为5Hz、干摩擦条件下与 mm GCr15小球对摩时的磨损率图,由图4~5可知,说明本实施例制得的碳基复合薄膜保持了纳米复合结构耐摩擦优选。

[0065]实施例二

[0066]具体制备方法,包括以下步骤:

[0067](1)溅射平面靶的预置:确保固定于样品转架上的金属基底与溅射靶表面保持平行,且二者距离保持10cm,C靶和WC靶相对放置。

[0068](2)基底抛光及清洗:将316L不锈钢基底表面逐级打磨、抛光至表面粗糙度Ra≤

0.2μm,之后在超声功率为600W,温度为25℃,分别采用丙酮和无水乙醇超声清洗20min,氮气吹干后固定于样品转架上。

-4

[0069](3)基底表面活化:当闭合场非平衡磁控溅射沉积腔体真空度达到5×10 Pa时,通+入高纯氩气,气压控制在在2.0Pa,在直流偏压-500V下对金属基底表面用Ar轰击清洗15min,以去除基底表面杂质和氧化物,并实现表面活化。

[0070](3)沉积梯度过渡层:控制氩气气压在0.8Pa,偏压-70V,金属Cr靶靶功率在800W下沉积15min,随后在30min内Cr靶功率线性降为0W,C靶靶功率由0W线性增加至2.1kW,WC靶功率由0W线性增加至300W,样品转架转速为5rpm。

[0071](4)沉积纳米多层-纳米复合双结构碳基复合薄膜:控制氩气气压在0.8Pa,偏压-70V,碳靶材功率2.1kW,WC靶功率为300W条件下,周期性调节样品转架转速在2.2rpm和6rpm之间交替100次,沉积镀膜330min。

[0072]制得的碳基复合薄膜具有明显的纳米复合和纳米多层两种结构,且纳米复合结构层和纳米多层结构层连续交替100层,各结构层厚度约为11nm,纳米多层结构调制周期为

2.9nm。该类双结构复合薄膜硬度为19.2GPa,弹性模量为280GPa,膜基结合强度为47.8N,内

0.5应力为-0.64GPa,有效断裂韧性为1.96KPa·m ,在赫兹接触应力约为1.5GPa、往复频率为5Hz、干摩擦条件下与 mm GCr15小球对摩时稳定阶段平均摩擦系数为0.052,磨损率为-7 3

1.1×10 mm/N·m。

[0073]实施例三

[0074]具体制备方法,包括以下步骤:

[0075](1)溅射平面靶的预置:确保固定于样品转架上的金属基底与溅射靶表面保持平行,且二者距离保持10cm,C靶和WC靶相对放置。

[0076](2)基底抛光及清洗:将316L不锈钢基底表面逐级打磨、抛光至表面粗糙度Ra≤

0.2μm,之后在超声功率为600W,温度为25℃,分别采用丙酮和无水乙醇超声清洗20min,氮气吹干后固定于样品转架上。

-4

[0077](3)基底表面活化:当闭合场非平衡磁控溅射沉积腔体真空度达到5×10 Pa时,通+入高纯氩气,气压控制在在2.0Pa,在直流偏压-500V下对金属基底表面用Ar轰击清洗15min,以去除基底表面杂质和氧化物,并实现表面活化。

[0078](3)沉积梯度过渡层:控制氩气气压在0.8Pa,偏压-70V,金属Cr靶靶功率在800W下沉积15min,随后在30min内Cr靶功率线性降为0W,C靶靶功率由0W线性增加至2.1kW,WC靶功率由0W线性增加至300W,样品转架转速为5rpm。

[0079](4)沉积纳米多层-纳米复合双结构碳基复合薄膜:控制氩气气压在0.8Pa,偏压-70V,碳靶材功率2.1kW,WC靶功率为300W条件下,周期性调节样品转架转速在0.6rpm和5rpm之间交替25次,沉积镀膜330min。

[0080]制得的碳基复合薄膜具有明显的纳米复合和纳米多层两种结构,且纳米复合结构层和纳米多层结构层连续交替25层,各结构层厚度约为44nm,纳米多层结构调制周期约为10nm。该类双结构复合薄膜硬度为17.8GPa,弹性模量为260GPa,膜基结合强度为44.3N,内

0.5应力为-1.12GPa,有效断裂韧性为1.55KPa·m ,在赫兹接触应力约为1.5GPa、往复频率为5Hz、干摩擦条件下与 mm GCr15小球对摩时稳定阶段平均摩擦系数为0.065,磨损率为-7 3

2.4×10 mm/N·m。

[0081]以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。