详情

摘要

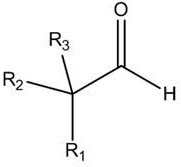

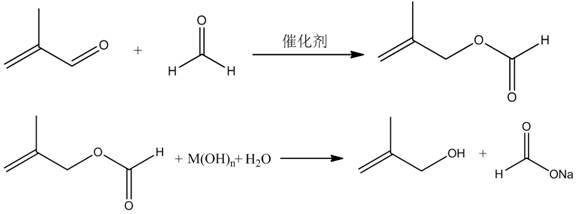

本发明公开了一种制备2‑甲基烯丙醇的新工艺,是先以2‑甲基丙烯醛和无的醛为原料,在催化作用下发生交叉Cannizzaro歧化反应生成甲基丙烯基羧酸酯,再甲基丙烯基羧酸酯在碱金属氢氧化物溶液中水解生成目标产物2‑甲基烯丙醇,同时联产羧酸钠。本发明采用交叉Cannizzaro歧化反应,分子间几乎不发生羟醛缩合反应,副产物少,生成的产品转化率高、选择性好;水解反应在碱性环境下进行彻底,2‑甲基烯丙醇产品收率高、易分离提纯,同时联产羧酸盐产品,水解反应阶段的水循环利用;反应条件温和,能耗低,原子经济性高;工艺简单,低成本、绿色环保。

权利要求

1.一种2-甲基烯丙醇的制备工艺,是先以2-甲基丙烯醛和无α-H的醛为原料,在催化作用下发生交叉Cannizzaro歧化反应生成甲基丙烯基羧酸酯,再使甲基丙烯基羧酸酯在碱金属氢氧化物溶液中水解生成目标产物2-甲基烯丙醇,同时联产羧酸钠;所述交叉Cannizzaro歧化反应工艺为:将2-甲基丙烯醛、固体催化剂、无α-H的醛混合后,在0.1~3MPa压力、50~80℃温度下反应2~10h;反应结束后降至室温,回收过量无α-H的醛,过滤除去固体催化剂,滤液即为甲基丙烯基羧酸酯;其中,无α-H的醛为甲醛或以下结构的醛: 其中R1,R2,R3为碳数1~4的烷基;固体催化剂采用氢氧化钠、氢氧化钾、氢氧化钡、氢氧化钙、氢氧化镁、氢氧化锶中的一种或几种混合物;所述酯水解反应工艺为:在甲基丙烯基羧酸酯中加入碱金属氢氧化物水溶液,升温至60~90℃,并保温反应1~5h;反应结束后加入甲酸中和,冷却至室温,降至室温,分离出有机相和水相,有机相精馏得到2-甲基烯丙醇产品,水相蒸馏后得到羧酸盐产品;蒸馏出的水回系统循环利用。

其中R1,R2,R3为碳数1~4的烷基;固体催化剂采用氢氧化钠、氢氧化钾、氢氧化钡、氢氧化钙、氢氧化镁、氢氧化锶中的一种或几种混合物;所述酯水解反应工艺为:在甲基丙烯基羧酸酯中加入碱金属氢氧化物水溶液,升温至60~90℃,并保温反应1~5h;反应结束后加入甲酸中和,冷却至室温,降至室温,分离出有机相和水相,有机相精馏得到2-甲基烯丙醇产品,水相蒸馏后得到羧酸盐产品;蒸馏出的水回系统循环利用。

2.如权利要求1所述的一种2-甲基烯丙醇的制备工艺,其特征在于:交叉Cannizzaro歧化反应工艺中,固体催化剂的量为2-甲基丙烯醛质量的2%~20%。

3.如权利要求1所述的一种2-甲基烯丙醇的制备工艺,其特征在于:交叉Cannizzaro歧化反应工艺中,2-甲基丙烯醛与无α-H的醛的摩尔比为1:1.1~1:1.3。

4.如权利要求1所述的一种2-甲基烯丙醇的制备工艺,其特征在于:酯水解反应中,碱金属氢氧化物与甲基丙烯基羧酸酯的摩尔比为1.05:1~1.5:1。

5.如权利要求1所述的一种2-甲基烯丙醇的制备工艺,其特征在于:酯水解反应中,碱金属氢氧化物水溶液的质量浓度为15%~50%。

说明书

一种2-甲基烯丙醇的制备工艺

技术领域

本发明涉及一种制备2-甲基烯丙醇的新工艺,属于化学合成领域和精细化工技术领域。

背景技术

2-甲基烯丙醇可溶于水和有机溶剂,其本身可以发生自聚和共聚反应,是一种十分重要的有机中间体,广泛应用于医药、农药、香料、树脂、聚羧酸系减水剂等多个领域,尤其用于合成聚羧酸系减水剂,近年来得到很大的发展。由于其性能与烯丙醇相似,且毒性比烯丙醇低得多,许多领域可代替烯丙醇。因此,2-甲基烯丙醇的市场前景非常广阔。

目前,公开报道的2-甲基烯丙醇的制备工艺主要有以下几种:(1)甲基烯丙基氯直接水解法。美国专利US2072015采用甲基烯丙基氯加氢氧化钠或碳酸钠直接水解得到2-甲基烯丙醇。该方法甲代烯丙基氯的活性弱,水解时需要在高温高压下加入强碱和有机溶剂才能反应,存在反应条件苛刻、副产物醚的生成量大、产物收率低、有机溶剂难以回收等问题。在此基础上,中国专利CN101759528A采用聚乙二醇作为相转移催化剂进行改进,但效果一般,反而增加了产品提纯困难等问题。日本专利JP2009107949采用DMF促进水解,但引入难以处理的DMF溶剂,对环境造成一定的污染。(2)甲基烯丙基氯间接水解法。中国专利CN103242139A以甲基烯丙基氯为起始原料,采用酯化水解两步法生产2-甲基烯丙醇,该方法在相转移催化剂作用下,羧酸盐、水与甲基烯丙基氯加入高压釜中进行酯化反应,油水分层得到甲基烯丙基醋酸酯,得到的酯加强碱进行水解,油水分层得到2-甲基烯丙醇。虽然该法为目前应用最广泛的工业化方法,但是加入的醋酸钠易结晶堵塞管道,酯化过程设备腐蚀严重且产生大量的废盐水;由于酯化的不彻底,水解过程中残留的甲基烯丙基氯生成含量较高的甲基烯丙基醚,从而影响了产品的纯度。(3)2-甲基丙烯醛还原法。CN102167657B、US2767221、JP-B56-36176等采用2-甲基丙烯醛加氢催化还原制备2-甲基烯丙醇,但存在还原温度高、氢化压力高、催化剂加氢选择性差及饱和醇含量高等缺点。(4)异丁烯氧化法。CN103755523A采用异丁烯为原料,先催化氧化得到2-甲基丙烯醛,再催化加氢还原得到2-甲基烯丙醇。该法氧化和还原都在高温高压下进行,要求严控原料含量低于爆炸极限,工艺难度较大,且异丁烯的双键更易被氧化生成醛,中间产物烯醛的双键更易被加氢生成饱和醇,催化剂加氢选择性且产品收率低。综上所述,现有的几种反应工艺均有许多缺点,一般都存在生产工艺产生含大量卤代盐废水、设备腐蚀严重、产品收率低、副产物醚和饱和醇含量高、溶剂难回收、工艺条件苛刻、能耗高、污染大等缺点。

发明内容

为克服现有工艺的不足,本发明目的在于提供一种收率高、副产物少、原子经济性高、反应条件温和、工艺清洁的制备2-甲基烯丙醇的绿色工艺。

本发明制备2-甲基烯丙醇的工艺,是先以2-甲基丙烯醛和无的醛为原料,在催化作用下发生交叉Cannizzaro歧化反应生成甲基丙烯基羧酸酯,再使甲基丙烯基羧酸酯在碱金属氢氧化物溶液中水解生成目标产物2-甲基烯丙醇,同时联产羧酸钠。其具体制备工艺如下:

1、交叉Cannizzaro歧化反应

将2-甲基丙烯醛、固体催化剂、无 的

的 醛混合后,在0.1~3MPa压力、50~80℃温度下反应2~10h;反应结束后降至室温,回收过量无的醛,过滤除去固体催化剂,滤液即为甲基丙烯基羧酸酯。

醛混合后,在0.1~3MPa压力、50~80℃温度下反应2~10h;反应结束后降至室温,回收过量无的醛,过滤除去固体催化剂,滤液即为甲基丙烯基羧酸酯。

无 的醛为甲醛或以下结构的醛:

的醛为甲醛或以下结构的醛:

其中R1,R2,R3为碳数 1~4的烷基。优选甲醛和新戊醛。

1~4的烷基。优选甲醛和新戊醛。

2-甲基丙烯醛与无的醛的摩尔比为1:1.1~1:1.3。

固体催化剂采用氢氧化钠、氢氧化钾、氢氧化钡、氢氧化钙、氢氧化镁、氢氧化锶中的一种或几种混合物;催化剂的量为2-甲基丙烯醛质量的2%~20%。

2、酯水解反应

在甲基丙烯基羧酸酯中加入碱金属氢氧化物水溶液,升温至60~90℃,并保温反应1~5h;反应结束后加入甲酸中和,冷却至室温,分离出有机相和水相,有机相精馏得到纯度≥99.8%的2-甲基烯丙醇产品,水相蒸馏后得到纯度较高的羧酸盐产品;蒸馏出的水回系统循环利用。

碱金属氢氧化物水溶液的质量浓度为15%~50%;碱金属氢氧化物与甲基丙烯基羧酸酯的摩尔比为1.05:1~1.5:1。

经气相色谱检测和按GB/T 693-1996分析,本发明制备的2-甲基烯丙醇产品纯度≥99.8%;收率为81~98%;羧酸盐产品的纯度为≥98%。

本发明与现有技术相比具有以下有益效果:

1、采用的醛原料分子都无 ,符合交叉Cannizzaro歧化反应机理,分子间几乎不发生羟醛缩合反应,副产物少,生成的产品转化率高、选择性好;

,符合交叉Cannizzaro歧化反应机理,分子间几乎不发生羟醛缩合反应,副产物少,生成的产品转化率高、选择性好;

2、水解反应在碱性环境下进行彻底,2-甲基烯丙醇产品收率高、易分离提纯,同时联产羧酸盐产品,水解反应阶段的水全部循环利用;

3、交叉Cannizzaro歧化反应和水解反应条件温和,能耗低,原子经济性高;

4、通过一锅两步得到2-甲基烯丙醇产品,工艺过程简单,低成本、绿色环保。

具体实施方式

下面通过具体实施例对本发明制备2-甲基烯丙醇的工艺作进一步说明。

实施例1

在容积为500mL带搅拌的耐压釜中,加入70.0g 2-甲基丙烯醛和2.6g氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至0.5MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温,控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中,然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液),机械搅拌下继续在70℃下水解反应3h;水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达97.6%。水相通过蒸馏结晶得到甲酸钠,干燥后质量为71.8g,分离出的水用于水解水。上述反应方程式如下:

2-甲基烯丙醇的氢谱数据如下:

1HNMR (400 MHz,CDCl3),δ:1.75(s,3H,-CH3);1.85(s,1H,-OH);4.03(s,2H,-CH2-);4.86(s,1H);4.96(s,1H)。

采用7890A型气相色谱仪分析,色谱柱为19091N-213强极性;载气为N2,流速5 mL/min;气化室为240℃,检测器为280℃(氢火焰检测器)。初始温度80℃,保持2 min,升温速率10℃/min,到140℃,保持5 min,产品纯度99.9%。

甲酸钠产品按GB/T 693-1996进行滴定分析,纯度为98%。

实施例2

在容积为500mL带搅拌的耐压釜中加入70.0g 2-甲基丙烯醛和4.4g氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至0.5MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温,控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中,然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达98.8%,产品纯度99.9%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为70.5g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征方法和结果同实施例1。

实施例3

在容积为500mL带搅拌的耐压釜中加入70.0g 的2-甲基丙烯醛和3.5g的氢氧化钙,拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至0.5MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温,控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中, 然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达96.8%,产品纯度99.8%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为67.7g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征方法和结果同实施例1。

实施例4

在容积为500mL带搅拌的耐压釜中加入70.0g 2-甲基丙烯醛和13.2g的氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至0.5MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温。控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中, 然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达95.4%,产品纯度99.8%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为70.4g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征方法和结果同实施例1。

实施例5

在容积为500mL带搅拌的耐压釜中加入70.0g2-甲基丙烯醛和4.4g的氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至0.5MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温。控制反应温度70℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中,然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达90.9%,产品纯度99.8%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为72.6g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征同实施例1。

实施例6

在容积为500mL带搅拌的耐压釜中加入70.0g 的2-甲基丙烯醛和4.4g的氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至1.0MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温。控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中, 然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达99.0%,产品纯度99.9%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为72.6g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征同实施例1。

实施例7

在容积为500mL带搅拌的耐压釜中加入70.0g 的2-甲基丙烯醛和4.4g的氢氧化钡(Ba(OH)2·8H2O),拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,在搅拌下通入甲醛气体,釜内压力升至2.0MPa,初期釜内压力下降较快,应不断补充甲醛气体,后期下降较慢,待压力基本稳定时,开始升温。控制反应温度60℃,反应时间7h。当釜内压力不变时,连通已装有原料的第二个耐压釜搅拌吸收第一个反应釜中多余的甲醛,压力不变时,掐断连通管路,降温至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中, 然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入4.6g的甲酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达99.1%,产品纯度99.9%,水相通过蒸馏结晶得到甲酸钠,干燥后质量为72.8g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征同实施例1。

实施例8

在容积为500mL带搅拌的耐压釜中加入70.0g 的2-甲基丙烯醛、4.4g的氢氧化钡(Ba(OH)2·8H2O)和87g的新戊醛,拧紧耐压釜,检查气密性。用氮气置换耐压釜内空气,搅拌开始升温,釜内压力升为0.12MPa,控制反应温度60℃,反应时间7h。降至室温,打开耐压釜,将反应液进行过滤,滤液加入到的三口烧瓶中,然后缓慢加入98g质量浓度为45%的氢氧化钠水溶液,机械搅拌下继续在70℃下加热反应3h,水解完全后加入10.0g的新戊酸中和,然后冷却至室温静置,通过分液分离水相,有机相经精馏得到2-甲基烯丙醇产品,总收率达81.6%,产品纯度99.8%,水相通过蒸馏结晶得到新戊酸钠,干燥后质量为95.3g,分离出的水用于水解水。

2-甲基烯丙醇产品的表征同实施例1。