详情

1.一种中间体4-氨基苯乙醇的合成方法,其特征在于该方法包括以下步骤:

步骤1、向装有温度计、机械搅拌、回流冷凝管的1000ml三口烧瓶中,加入10ml浓度0.1M的盐酸溶液、500ml甲醇和2g催化剂Pt-SnO

2

/C,升温至68℃;

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;

步骤3、薄层色谱法监控反应,至原料点消失,反应结束,冷却过滤除去反应混合物中的

催化剂,常压蒸馏回收甲醇;

步骤4、将上述混合体系冷却至20℃,加入适量水和少量NaOH溶液,经冷冻抽滤,真空干燥得到白色4-氨基苯乙醇;

所述的Pt-SnO

2

/C催化剂制备方法如下:

步骤1、将0.2gSnCl

2

·2H

2

O与50ml乙二醇超声混合0.5h,加入5ml去离子水,超声5min混合均匀,微波10min;

步骤2、将上述制备的混合溶液与2g炭黑充分超声混合均匀,搅拌过夜,抽滤,80℃真空干燥12小时,即得SnO

2

/C复合载体;

步骤3、向含有25ml乙二醇的100ml烧杯中,加入10ml含有0.001molH

2

PtC1

6

的乙二醇溶液,再加入上述制备好的SnO

2

/C复合载体,超声波分散30 min;

步骤4、分散均匀后,逐滴加入浓度0.1M的KOH的乙二醇溶液,调节溶液的pH=10,继续超声分散30min,使混合物充分分散均匀;

步骤5、将上述混合浆料放到微波炉中,利用微波加热20s,停10s,反复6次,浆料取出冷却抽滤,用三次蒸馏水洗涤至无Cl

-

,80℃真空干燥12h,即得Pt-SnO

2

/C催化剂。

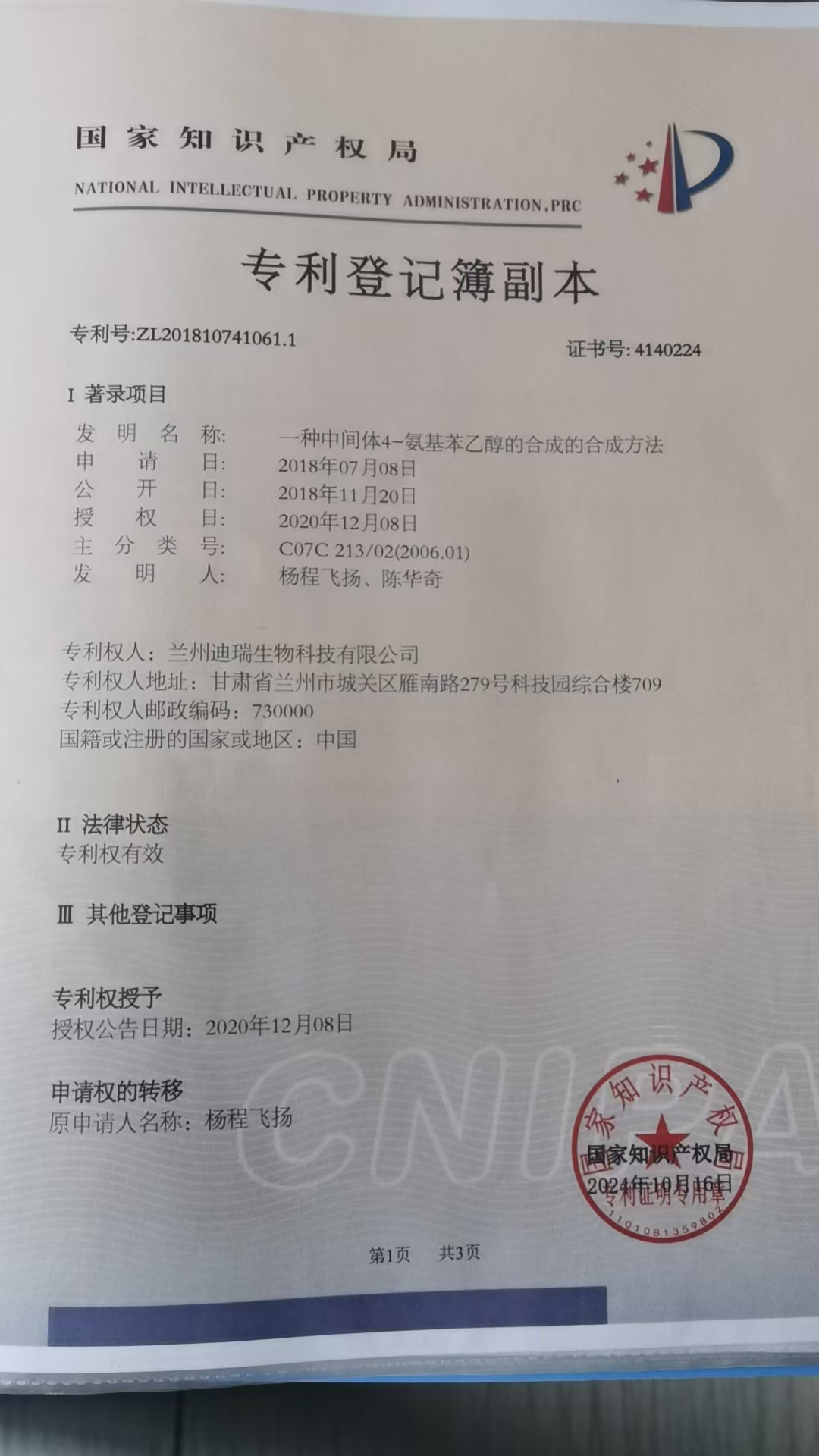

一种中间体4-氨基苯乙醇的合成的合成方法

技术领域

本发明涉及一种中间体4-氨基苯乙醇的合成方法,属于化工合成领域。

背景技术

4-氨基苯乙醇(4-amino phenethyl alcohol)CAS:104-10-9是一种重要的医药中间体,可用于合成对羟基苯乙醇,进而合成美托洛尔、红景天苷、倍他洛尔等药物及其它香料、有机合成中间体。针对传统苯乙醇合成法制备对氨基苯乙醇工艺中存在的问题:邻位异构体量大,合成工艺复杂,产品总收率低,4-氨基苯乙醇的合成方法按原料不同主要有两类:以对硝基苯乙酸为原料和以β-苯乙醇为原料。两种方法均是先通过反应得到对硝基苯乙醇,然后经还原反应得到4-氨基苯乙醇。但由于反应步骤多,在工业生产中将增加设备投资费,且在硝化反应中产生了邻位异构体,大大降低了对氨基苯乙醇的总收率,从而阻碍了其工业化步伐。因此,探索4-氨基苯乙醇合成新工艺,寻找反应条件易于控制,步骤较少,总收率高,生产成本低的工业化生产方法具有现实意义。

发明内容

本发明的目的在于提供一种中间体4-氨基苯乙醇的合成方法,该方法在优化条件下能催化对硝基苯乙醇和水合肼的还原反应,具有较高的产物收率。

一种中间体4-氨基苯乙醇的合成方法,其特征在于该方法包括以下步骤:

步骤1、向装有温度计、机械搅拌、回流冷凝管的1000ml三口烧瓶中,加入10ml浓度0.1M的盐酸溶液、500ml甲醇和2g催化剂Pt-SnO

2

/C,升温至68℃;

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;

步骤3、薄层色谱法监控反应,至原料点消失,反应结束,冷却过滤除去反应混合物中的

催化剂,常压蒸馏回收甲醇;

步骤4、将上述混合体系冷却至20℃,加入适量水和少量NaOH溶液,经冷冻抽滤,真空干燥得到白色4-氨基苯乙醇。

所述的Pt-SnO

2

/C催化剂制备方法如下:

步骤1、将0.2gSnCl

2

·2H

2

O与50ml乙二醇超声混合0.5h,加入5ml去离子水,超声5min混合均匀,微波10min;

步骤2、将上述制备的混合溶液与2g炭黑充分超声混合均匀,搅拌过夜,抽滤,80℃真空干燥12小时,即得SnO

2

/C复合载体;

步骤3、向含有25ml乙二醇的100ml烧杯中,加入10ml含有0.001molH

2

PtC1

6

的乙二醇溶液,再加入上述制备好的SnO

2

/C复合载体,超声波分散30 min;

步骤4、分散均匀后,逐滴加入浓度0.1M的KOH的乙二醇溶液,调节溶液的pH=10,继续超声分散30min,使混合物充分分散均匀;

步骤5、将上述混合浆料放到微波炉中,利用微波加热20s,停lOs,反复6次,浆料取出冷却抽滤,用三次蒸馏水洗涤至无Cl

-

,80℃真空干燥12h,即得Pt-SnO

2

/C催化剂。

有益效果:本发明提供了一种中间体4-氨基苯乙醇的合成方法,对硝基苯乙醇和水合肼在催化剂Pt-SnO

2

/C的作用下经过还原反应得4-氨基苯乙醇。在中性或弱碱性条件下,Pt-SnO

2

/C催化水合肼还原硝基化合物为氨基化合物,首先Pt催化联氨失电子,分解成氮气和活性氢离子,然后对硝基苯乙醇在活性氢离子的作用下得电子,经三步还原反应,得到产

物氨基苯乙醇。以水合肼为还原剂还原硝基制备芳胺,具有反应条件温和,反应速度快,反

应现象明显,还原产率高,设备投资小,操作简单,不产生废渣,对环境友好等优点。但水合肼要缓慢地滴加到反应液中,且升温过程也要阶梯式升温,因为滴加太快或温升过猛都易使水合肼分解所产生的活泼性氢来不及还原硝基化合物而结合为氢气逸出,将增加水合肼用量,还原反应选用低成本自制的Pt-SnO

2

/C为水合肼还原硝基苯乙醇的催化剂,反应条件温和,催化效率高,产物的纯度和收率达到了理想效果。

具体实施方式

实施例1

一种中间体4-氨基苯乙醇的合成方法,其特征在于该方法包括以下步骤:

步骤1、向装有温度计、机械搅拌、回流冷凝管的1000ml三口烧瓶中,加入10ml浓度0.1M的盐酸溶液、500ml甲醇和2g催化剂Pt-SnO

2

/C,升温至68℃;

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;

步骤3、薄层色谱法监控反应,至原料点消失,反应结束,冷却过滤除去反应混合物中的

催化剂,常压蒸馏回收甲醇;

步骤4、将上述混合体系冷却至20℃,加入适量水和少量NaOH溶液,经冷冻抽滤,真空干燥得到白色4-氨基苯乙醇。

所述的Pt-SnO

2

/C催化剂制备方法如下:

步骤1、将0.2gSnCl

2

·2H

2

O与50ml乙二醇超声混合0.5h,加入5ml去离子水,超声5min混合均匀,微波10min;

步骤2、将上述制备的混合溶液与2g炭黑充分超声混合均匀,搅拌过夜,抽滤,80℃真空干燥12小时,即得SnO

2

/C复合载体;

步骤3、向含有25ml乙二醇的100ml烧杯中,加入10ml含有0.001molH

2

PtC1

6

的乙二醇溶液,再加入上述制备好的SnO

2

/C复合载体,超声波分散30 min;

步骤4、分散均匀后,逐滴加入浓度0.1M的KOH的乙二醇溶液,调节溶液的pH=10,继续超声分散30min,使混合物充分分散均匀;

步骤5、将上述混合浆料放到微波炉中,利用微波加热20s,停lOs,反复6次,浆料取出冷却抽滤,用三次蒸馏水洗涤至无Cl

-

,80℃真空干燥12h,即得Pt-SnO

2

/C催化剂。

实施例2

步骤2、向上述乙醇溶液加入对硝基苯乙醇80g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例3

步骤2、向上述乙醇溶液加入对硝基苯乙醇60g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例4

步骤2、向上述乙醇溶液加入对硝基苯乙醇50g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例5

步骤2、向上述乙醇溶液加入对硝基苯乙醇40g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼75g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例6

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼65g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例7

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼55g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例8

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼45g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例9

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼35g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

实施例10

步骤2、向上述乙醇溶液加入对硝基苯乙醇100g,用30%浓度NaOH调节pH=7,搅拌均匀后缓慢滴加水合肼25g,升温回流反应,回流温度为68℃;其余步骤同实施例1。

对照例1

与实施例1不同点在于:中间体的合成步骤1中,用等量的Pt作为催化剂,其余步骤与实施例1完全相同。

对照例2

与实施例1不同点在于:中间体的合成步骤1中,不再加入催化剂Pt-SnO

2

/C,其余步骤与实施例1完全相同。

对照例3

与实施例1不同点在于:催化剂的合成步骤1中,不再加入SnCl

2

·2H

2

O,其余步骤与实施例1完全相同。

对照例4

与实施例1不同点在于:催化剂的合成步骤1中,用等量的FeCl

2

·4H

2

O取代SnCl

2

·2H

2

O,其余步骤与实施例1完全相同。

对照例5

与实施例1不同点在于:催化剂的合成步骤2中,将上述制备的混合溶液与2g白炭黑充分超声混合均匀,其余步骤与实施例1完全相同。

对照例6

与实施例1不同点在于:催化剂的合成步骤2中,将上述制备的混合溶液与2g高岭土充分超声混合均匀,其余步骤与实施例1完全相同。

对照例7

与实施例1不同点在于:催化剂的合成步骤2中,SnCl

2

·2H

2

O、炭黑质量比为1:1;其余步骤与实施例1完全相同。

对照例8

与实施例1不同点在于:催化剂的合成步骤2中,SnCl

2

·2H

2

O、炭黑质量比为10:1;其余步骤与实施例1完全相同。

对照例9

与实施例1不同点在于:催化剂的合成步骤4中,调节溶液的pH=7,其余步骤与实施例1完全相同。

对照例10

与实施例1不同点在于:催化剂的合成步骤4中,调节溶液的pH=3,其余步骤与实施例1完全相同。

实施例和对照例不同条件下的反应结果如表所示

4-氨基苯乙醇收率/%

实施例1

99.7

实施例2

81.0

实施例3

74.3

实施例4

66.3

实施例5

70.2

实施例6

60.7

实施例7

54.5

实施例8

67.3

实施例9

61.6

实施例10

53.9

对照例1

41.9

对照例2

35.4

对照例3

48.5

对照例4

50.2

对照例5

57.1

对照例6

40.7

对照例7

49.0

对照例8

59.1

对照例9

61.0

对照例10

48.5

实验结果表明催化剂对对硝基苯乙醇和水合肼的还原反应具有良好的催化效果,在反应条件一定时,中间体收率越高,催化性能越好,反之越差;对硝基苯乙醇、水合肼质量比为5:4时,其他配料固定,合成效果最好,与实施例1不同点在于,实施例2至实施例10分别改变主要原料对硝基苯乙醇、水合肼的用量和配比,尽管有一定效果,但不如实施例1收率高;对照例1至对照例 2不再加入催化剂Pt-SnO

2

/C并用Pt取代,其他步骤完全相同,导致产物收率明显降低,说明复合催化剂对反应的产物影响很大;对照例3至对照例4用等量的FeCl

2

·4H

2

O取代SnCl

2

·2H

2

O,效果依然不好,说明SnCl

2

·2H

2

O做载体的合成组分效果更好;对照例5至对照例8用白炭黑和高岭土分别取代炭黑并改变SnCl

2

·2H

2

O、炭黑质量比,催化效果明显变差,说明炭黑载体和二者的配比对催化性能影响很大;对照例9至对照例10降低反应后混合体系的PH,催化剂的活性发生改变,反应效果明显变差,产物收率明显降低;因此使用本发明的催化剂对中间体4-氨基苯乙醇的合成反应具有优异的催化效果。